特别说明:本文由学研汇技术中心原创撰写,旨在分享相关科研知识。因学识有限,难免有所疏漏和错误,请读者批判性阅读,也恳请大方之家批评指正。

原创丨彤心未泯(学研汇 技术中心)

编辑丨风云

电池学术QQ群:924176072

质子陶瓷电化学电池有望在600°C以下运行。尽管已经证明了大块电解质的高质子导电性,但由于未知原因,它不能完全用于电化学全电池。近日,美国爱达荷国家实验室Dong Ding等人发现,这些问题是由低温处理的氧电极-电解质界面之间接触不良引起的。作者证明,简单的酸处理可以有效地恢复高温退火电解液表面,从而在氧电极和电解液之间形成反应键,并改善电化学性能和稳定性。这使得质子陶瓷燃料电池的卓越性能降至350°C,在600°C下峰值功率密度为1.6 W cm-2,450°C下为650 mW cm-2,350°C下位300 mW cm-2,在1.4V和600°C下,可以实现电流密度高于3.9 A cm-2稳定电解工作。

研究背景

质子陶瓷燃料电池/电解电池(PCFCs/PCECs)有望在中温(400-600°C)应用中实现化学能和电能之间的可逆转换实现高效率和零排放。其关键成分之一是钙钛矿结构氧化物电解质,由于其活化能较小,其高体积质子导电性使得比氧离子导体基固体氧化物燃料电池/电解电池的操作温度更低。尽管如此,限制PCFCs/PCECs应用的电解质相关挑战仍然存在。比如在500°C时烧结体电解质显示出高质子导电性,电化学电池中的欧姆电阻大于仅根据体积离子电导率估算的理论值,且“来源不明”。这种不一致性被认为是由于氧电极和电解液之间接触不良造成的。其次,氧电极-电解质界面的机械强度较弱,这会导致分层和其他形式的降解,尤其是在高电流密度PCEC操作下。

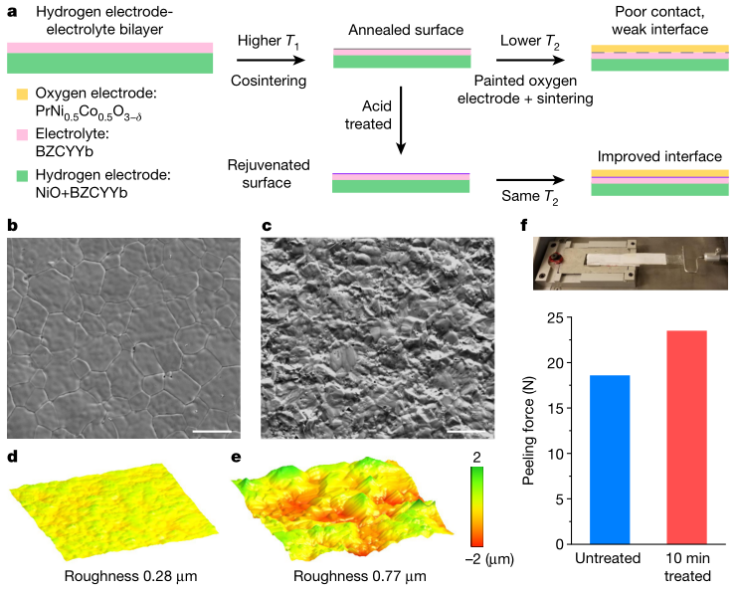

PCFCs/PCECs通常首先在高温(T1)下对氢电极-电解质双层共中心来制备,然后在氧电极层上进行丝网印刷或涂漆,然后在低温(T2)下进行第二步烧结。然而,质子陶瓷电解质很难致密化,这需要BZCYYb在T1处进行共熔的温度为T1≥1400°C和BZY的T1≥1500℃。这些温度远高于烧结PCFCs/PCECs中使用的萤石结构氧离子导体所需的温度。虽然没有相关的在400-600°C下的全电池,但作者认为低真实接触面积和高界面阻抗与缓慢的质量传输导致的低烧结性具有相同的根源。考虑到上述情况,作者在与氧电极结合之前进行酸处理,以恢复高温退火电解质表面。证明了可以完全恢复电化学电池中的理论体质子电导率,显著改善电池性能以及热机械和电化学稳定性。

图1 再生表面改善氧电极-电解质界面强度

1. 界面再生

为了制备氢电极支撑的半电池,将NiO+BZCYYb氢电极和BZCYYb电解质共熔,以产生具有粗晶粒结构的致密电解质(图1b),厚度约为22μm,相对平坦的表面粗糙度为0.28μm(图1d,通过定量原子力显微镜(AFM))。这种良好退火的表面阻碍了氧电极键合,并导致机械强度较弱的氧电极-电解质界面,剥离强度为 18.6 N(图1f)。为了改善界面结合,作者首先用硝酸处理氢电极-电解质双层的电解质表面,然后再与氧电极结合(图1a)。酸蚀沿着BZCYB的晶界和特定晶粒(处理1分钟)开始,表明异质表面的“惰性”,应与异质氧化物键成反比。随着处理时间的增加,蚀刻过程更加均匀,并形成粗糙表面(图1c)。作者确认蚀刻不会影响大块BZCYYb电解质的相纯度。两个样品中的元素分布在空间上都是均匀的,推断的成分与BZCYYb的整体成分一致。对于原子尺度的表面化学,作者对电解质表面进行了X射线光电子能谱(XPS)分析发现与未处理表面相比,处理10分钟后的表面Ba 3d5和Y 3d峰信号减弱。推断的阳离子成分表明未处理表面存在Y偏析和Ba缺乏。在处理10min的表面上,没有明显的Y偏析,Ba缺乏变得更加严重。后者是可以理解的,因为酸可能会优先腐蚀掉表面上活性更高的BaO单元,并使其以更多B位阳离子终止。这些化学特征表明,尽管酸处理不会改变块体区域的组成,但它会使纳米尺度的表面化学偏离其良好的退火轮廓,这将有利于氧电极-电解质界面处的原子尺度扩散和反应,从而实现更好的异相扩散键合。事实上,通过蚀刻处理,烧结全电池的界面变得更牢固。在经过10分钟处理的电池中,达到了23.5 N的最大剥离强度(图1f),这与0.77μm的最大表面粗糙度相关(图1e)。

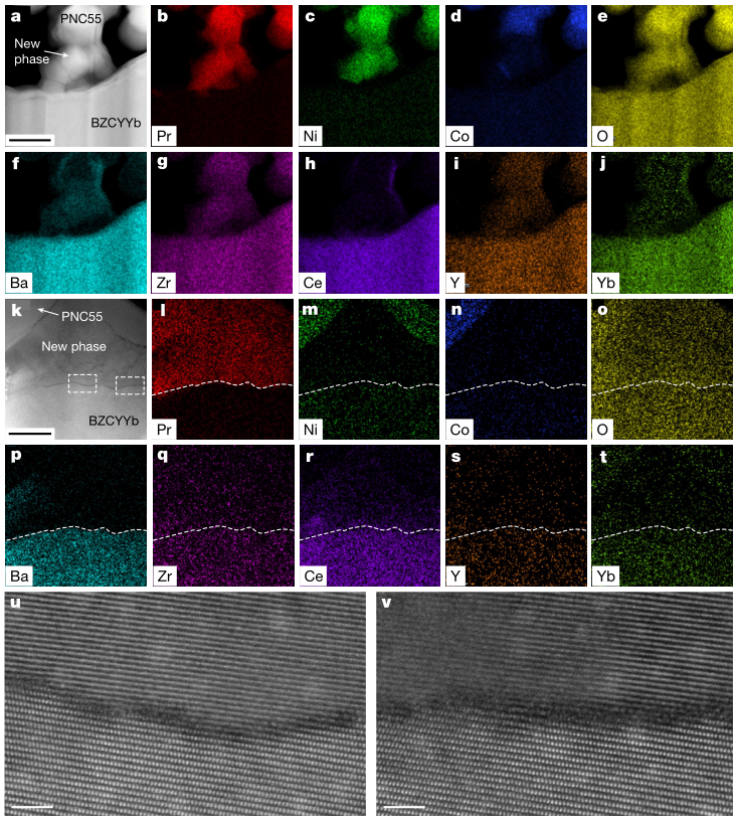

作者对10分钟处理和扩散结合的样品进行了像差校正扫描透射电子显微镜(STEM)和EDS(图2)。图2a-j显示了氧电极-电解液界面附近的样品片(约100 nm厚)。虽然可以清楚地观察到PNC55(顶部的细颗粒,富含Pr、Ni、Co和O)和BZCYYb(底部的致密层,富含Ba、Zr、Ce、Y、Yb和O),但在两者之间还观察到一些新相,富含Pr、Ni、Zr、Y、Yb和O,但缺乏Co和Ce。为了获得更高的空间分辨率和更好的统计数据,将另一个切片从不同的位置减薄到大约20纳米的厚度。如图2k-t所示,除了PNC55(在左上角)和BZCYYb(在底部),作者再次观察到一个新相,这次富含Pr、Zr、Y、Yb和O。这些观察结果表明,T2烧结过程中,界面发生了活跃的化学反应。这代表了反应烧结的界面形式,它在增强的化学驱动力下提供了更好的结合力。粗糙且结合良好的特征(图2u,v)进一步证明了高质量的氧电极-电解质界面。

图2. 氧电极-电解质界面反应烧结改善界面结合

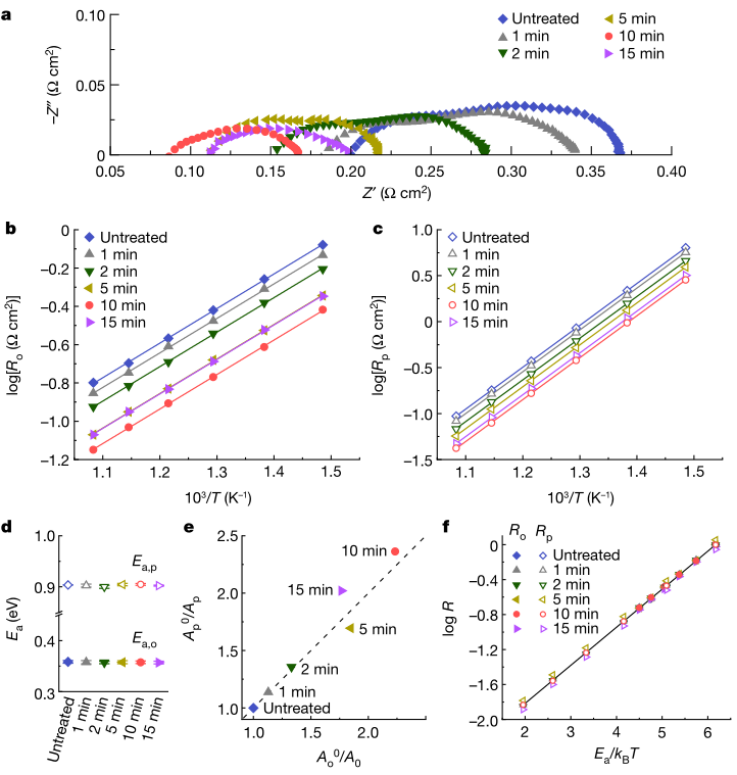

2. Ro和Rp降低:预因子Ea

对于电化学性能,作者首先在400-650°C的开路电压(OCV)条件下,对氢电极为H2+3%H2O,氧电极为O2的燃料电池进行电化学阻抗谱(EIS)测试。如图3a所示(600°C时),酸处理10分钟后,欧姆电阻Ro和极化电阻Rp都会降低,而15分钟的酸处理由于过度腐蚀,Ro和Rp明显增加。这里,假设Ro和Rp遵循阿累尼乌斯型温度依赖关系。当在图3b中绘制logRo与1/T的关系时,作者发现不同处理的电池的曲线都是相互平行的,在图3c中Rp也是如此。这意味着,处理不会影响Ro和Rp的活化能。相反,它只通过改变Ao和Ap来修改Ro和Rp。这不同于通过降低活化能来增强动力学的实践。如果计算不同处理电池中1/Ao和1/Ap的增强因子,超过未处理电池中的1/Ao0和1/Ap0,则数据都接近图3e中Ao0/Ao与Ap0/Ap图中的斜率为1的直线。这进一步允许使用无量纲降温kBT/Ea和无量纲相对“阻力”R进行标准化,并将所有数据折叠成图3f所示阿累尼乌斯图中的一条曲线。它指出了导致Ro和Rp同时降低的单一机制,其工作原理是降低其指数前因子,而不改变电极反应和质子传导机制(由不变的活化能推断)。这很可能是因为氧电极和电解液之间的真实接触面积增加了。

图3 同时降低欧姆电阻和极化电阻之间的相关性

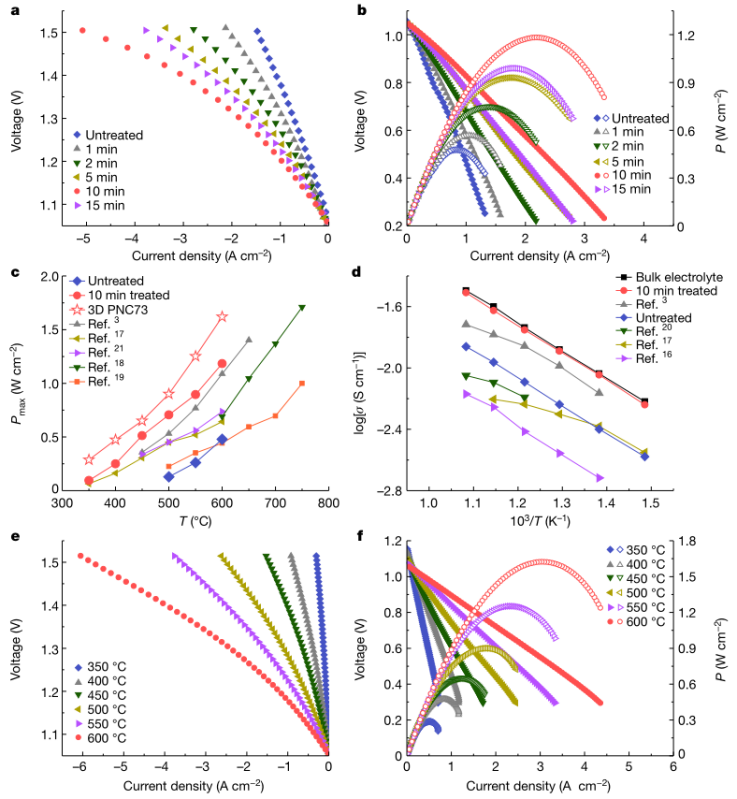

3. 全电池性能

低的电池电阻提高了PCEC和PCFC运行的全电池性能。在PCEC中,氢电极的原料为纯H2,氧电极的原料为O2+30%H2O。当施加大于OCV的电压(例如,600°C时为1.04V)时,电流密度j的绝对值(在PCEC中定义为负值,在PCFC中定义为正值)表征了电池的性能。如图4a所示,在相同的外加电压下,在处理过的电池中获得更大的| j |。在600°C、1.4 V、10分钟处理的电池中,与未处理的电池相比,增加了2.8倍,达到| j |=3.07 A cm-2。此外,与未经处理的电池相比,经10分钟处理的电池显示出更高的法拉第效率和氢气产率。在PCFC中,在相同电压下,经过处理的电池中的电流密度(正)也更高(图4b)。在10分钟处理的电池中,峰值功率密度Pmax比未处理的电池增加了2.5倍,达到Pmax=1.18 W cm-2在600°C下。同样,在整个研究温度范围内,经过10分钟处理的电池在所有电池中显示出最佳的电化学性能。尽管存在“标准”电解质和电极成分以及易于处理的电池结构,但经过10分钟处理的电池优于文献中报告的PCFC数据(图4c,红色圆圈),为PCFCs提供了全温度范围内的Pmax,尽管未经处理的电池位于低端。还比较了电化学电池中基于BZCYYb的电解质的“表观”质子电导率σ(根据EIS测量的欧姆损失推断,并通过电解质膜的尺寸进行归一化)。如图4d所示,经过10分钟处理的电池(红色圆圈填充)中的σ不仅高于文献结果,而且在散装BZCYYb样品中完全恢复了其固有的理论值(达到固有电导率的约97%,而在未经处理的电池中仅为约44%)。

图4 通过修饰氧电极-电解质界面提高电化学性能

4. 稳定性

接下来,作者在高电流密度PCEC操作下进行了加速试验。在600°C条件下,在1.4 V的恒定外加电压下,经过10分钟处理的PCEC的初始j约为-3.24 A cm-2连续运行200小时以上稳定。相比之下,未经处理的电池不仅具有较小的初始j(-1.35 A cm−2),但也遭受了快速降解(在0-100小时内| j |衰减10.2%,在100-200小时内衰减5.9%)。对电池的测试后分析(因样品制备而断裂,而非电化学测试)表明,在电化学循环后,未处理电池中的氧电极存在严重分层问题。同时,BZCYB电解质层的断裂模式发生了明显变化,从未测试电池中的粒内开裂到晶间开裂。这表明钙钛矿电解液中的晶界附着力减弱,可能是由于晶界处产生气泡。相比之下,没有可观察到的氧电极分层,在200小时的试验后,BZCYYb在经过10分钟处理的PCEC中保持其粒内开裂行为。EIS测量显示,PCEC试验后,未处理电池的Ro和Rp值增加,而试验前后10分钟处理细胞的Ro和Rp值相似。极化曲线进一步证实了经10分钟处理的电池的稳定PCEC性能,而未经处理的电池显示出更低的初始性能和更快的降解。因此,得出结论,由于更好的界面结合和更高的电化学活性(较低的操作过电位),该处理持续改善了电化学、机械和微观结构的稳定性。

5. 针对低温度操作的优化

作者优化了整个电池,以在较低的工作温度下实现更好的性能。在电解质方面,将BZCYYb的厚度从22μm减小到16μm。并设计了多孔电极微结构以获得三维PrNi0。这些材料在600°C的PCFC和PCEC操作下进行了全电池测试,并进行了10分钟的酸蚀处理。数据表明,在所有情况下,该处理都有效地改善了电池性能,使PCFC峰值功率密度增加约65–180%。质子全电池由16μm的BZCYYb电解液和3DPNC73氧电极在10分钟的处理下制成,显示出优异的PCFC和PCEC性能(图4e,f)。这代表着陶瓷燃料电池从600℃到350℃的实际应用迈出了重要一步,突出了界面工程在“全固态”电化学设备中的关键作用。

小结:

总之, 作者证明了一种简单的酸处理,它与陶瓷燃料或电解电池的最先进的多层处理技术完全兼容,可以使高温退火的电解质表面恢复活力,改善异质氧化物键合,并恢复组件的固有导电性和活性,以获得最佳性能。揭示了潜在的机制,现在了解了剩余欧姆损耗的“未知来源”。这里提供的科学理解、实用解决方案和对各种接口的适用性,有助于将质子陶瓷电化学电池快速插入可持续能源基础设施,如核能和电力驱动的化学燃料生产,用于季节性储能,以及CO2捕集和使用,在受间歇性太阳能和风力发电强烈影响的电网中。

参考文献:

Dong Ding et al. Revitalizing interface in protonic ceramiccells by acid etch.Nature, 2022, 604:479-485.

DOI: 10.1038/s41586-022-04457-y.

https://www.nature.com/articles/s41586-022-04457-y