第一作者:Fei Xiao, Qi Wang, Gui-Liang Xu, Xueping Qin

通讯作者:邵敏华,Khalil Amine,谷猛

通讯单位:香港科技大学,美国阿贡国家实验室,南方科技大学

质子交换膜燃料电池(PEMFCs)作为一种很有前途的清洁能源转换技术,受到人们广泛的关注。然而,用于阴极氧还原(ORR)反应的铂(Pt)基纳米催化剂成本高、耐用性差,阻碍了该技术的广泛应用。根据燃料电池堆US$30 kW−1的最终成本目标,催化剂层中的Pt负载量必须低于0.125 mg cm−2。然而, Pt负载量的减少会导致有限的可及活性中心,氧转移阻力增加,进而导致耐久性降低。

关键问题

由氮配位碳表面中高度分散的过渡金属单原子组成的碳基无Pt族金属的ORR电催化剂(Me–N–C)是替代Pt的一种有前途候选电催化剂。不幸的是,Me–N–C的耐用性差严重限制了它们的实际应用。一些早期研究将Me–N–C用作Pt基电催化剂的载体,目的是提高后者的稳定性。即使少量的Pt引入也有助于杂化电催化剂的高活性。尽管这种杂化ORR催化剂具有优异的Pt MA,但它在电位循环(在0.6和0.95 V之间30,000次循环后83%)和电位保持(在0.75 V下22小时后45%)期间仍然遭受显著的活性损失。

新思路

近日,香港科技大学邵敏华,阿贡国家实验室Khalil Amine,南方科技大学谷猛报道了一种杂化电催化剂(记为Pt-Fe-N-C ),它由掺杂氮的碳载体中高度分散的Pt和Fe单原子上的Pt-Fe合金纳米颗粒组成。研究人员展示了杂化电催化剂中活性位点之间协同效应的重要性,并提供了一种为电化学装置设计更具活性和耐久性的低Pt电催化剂的替代方法。

技术方案

1)将作为金属源的Zn(NO3)2·6H2O和FeSO4·7H2O以及作为有机连接剂的2-甲基咪唑与甲醇混合以形成掺Fe的ZIF-8。除去过量的有机连接体和金属源。在80 °C的真空烘箱中干燥过夜后,掺铁的ZIF-8前体直接在氩气中在1000 °C下热处理1 h,得到最终的Fe–N–C催化剂。

2)掺铁的ZIF-8通过Pt溶液浸渍得到悬浮液,在真空烘箱中60 °C后,收集固体并进行球磨,以均匀地将Pt和N源分布在掺Fe的ZIF-8上。混合前驱体首先在900 °C的NH3气体中处理15 min,然后在1000 °C的Ar气氛中处理1 h,去除前驱体中的Zn,稳定整个碳框架,得到最终的催化剂Pt-Fe-N-C催化剂。

技术优势

1)Pt-Fe-N-C催化剂的Pt质量活性比燃料电池中的商业Pt/C高3.7倍。

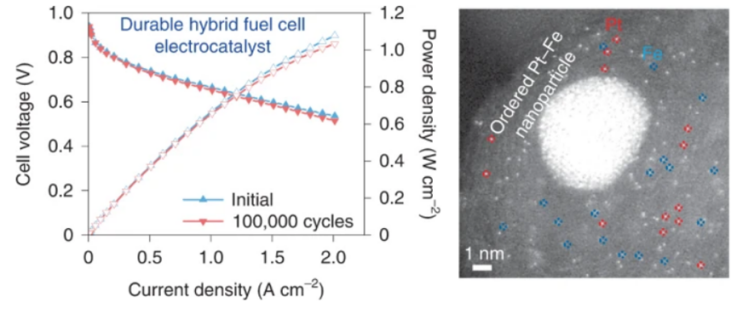

2)具有低Pt负载(0.015 mgPt cm-2)阴极的燃料电池显示出优异的耐久性,在100000次循环后具有97%的活性保持率,并且在0.6 V下超过200小时没有明显的电流下降。

技术细节

Pt-Fe-N-C的结构和组成

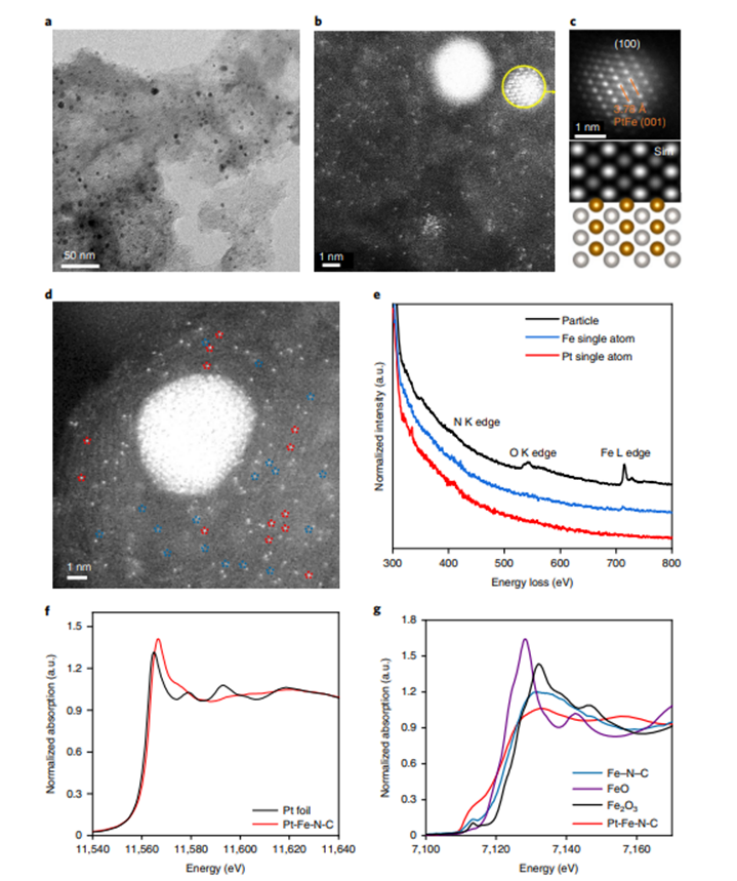

图1a为合成的Pt-Fe-N-C催化剂的典型透射电子显微镜(TEM)图像,其中清楚地显示了主要尺寸分布为2-3 nm的纳米颗粒分散在碳衬底上,比表面积为750 m2 g−1和以中孔为主的分布。在相对较低的放大倍数下(图1b),高角环形暗场扫描透射电子显微镜(HAADF-STEM)图像清楚地表明,除了纳米颗粒外,还有高密度的孤立原子锚定在碳衬底上。此外,表征的明暗交替的原子柱以及3.78 Å (001)的晶格距离揭示了图1b中较小的纳米颗粒的有序结构(图1c),这与面心四方PtFe结构的原子模型和模拟的STEM图像一致。同时,检测到两组通过其对比度区分的明亮孤立点(图1d),这归因于Pt和Fe单个原子的存在,因为它们在HAADF-STEM中的Z对比度有明显的差异。通过局部电子能量损失光谱(EELS)分析进一步证实了这些不同孤立位点(图1e)。

图 1. Pt-Fe-N-C电催化剂中多个活性位点的表征

Pt-Fe-N-C电催化剂性能评估

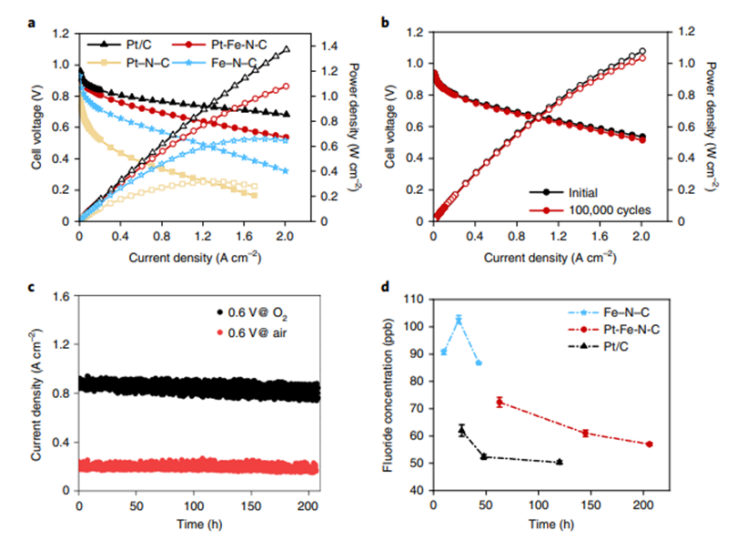

研究人员在H2/O2环境中对基于Fe-N-C、Pt-N-C、Pt/C和Pt-Fe-N-C催化剂的燃料电池性能进行了评价,并进行了比较(图2a)。所有测试的极限电流密度均为2 A cm-2。阳极处的铂负载量为0.1 mg cm-2,阴极处的铂负载量为0.015 mg cm-2,另外,Pt-N-C和Pt/C的负载量分别为0.1 mg cm-2和0.1 mg cm-2,最终分别达到0.32和0.66 W cm-2的功率密度,与文献报道的结果相当。按照DOE测试方案,将Pt-Fe-N-C,Pt/C和Fe-N-C阴极组装的电池在0.6和0.95 V的重复方波循环下进一步进行加速耐久性测试,在每个电位下保持3 s。如图2b所示,Pt-Fe-N-C阴极的燃料电池极化曲线在100000次循环后才显示出可忽略不计的变化。

图2. 燃料电池中Pt-Fe-N-C阴极的性能评估

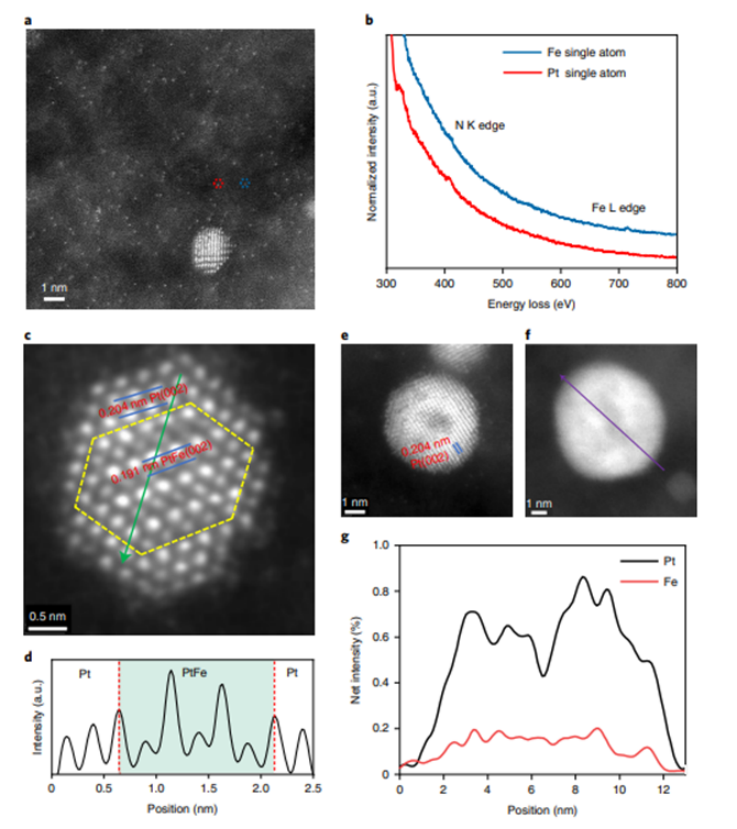

利用STEM-EELS进一步分析了燃料电池循环100000次后催化剂的形貌和结构,发现单原子仍然均匀地分布在碳载体上(图3a,b)。EELS分析(图3b)证实了具有N配位构型的Pt和Fe单原子的保持率,发现其与未循环的样品差不多(图1d)。此外,当颗粒尺寸小于~4 nm时,形成了固体的PtFe@Pt核壳结构(图3c),其晶格间距分别为0.191 nm和0.204 nm,来源于原始的PtFe有序结构。图3f显示,中Pt的EDX线剖面显示颗粒中间有一个明显的凹坑,这表明纳米颗粒中形成了一个凹坑。EDX图谱还表明,Fe和Pt的原子比约为1:4,这意味着大多数Fe在电位循环期间被浸出,留下了富Pt的渗滤结构。

图3. 耐久性实验之后对Pt-Fe-N-C电催化剂的表征

理论研究

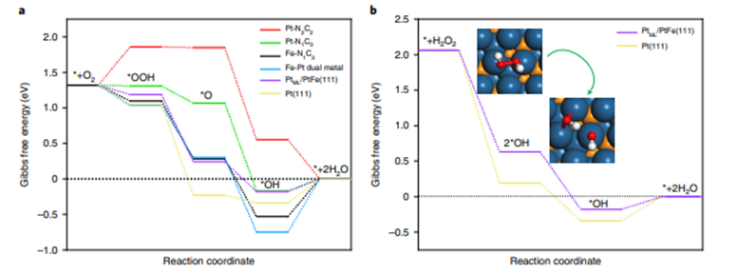

研究人员通过密度泛函理论(DFT)计算,探讨了杂化电催化剂高活性和高耐久性的原因。如图4a所示,Pt-N1C3(绿色曲线)中单一的Pt金属位点表现出最佳的氧化还原活性,除了最后的*OH质子化步骤外,所有的基元反应都呈下降趋势,在还原过程中的能垒只有0.17 eV,远远小于Fe-N1C3中单一Fe位点的能垒(0.53 eV,图4a中的黑色曲线)。此外,研究人员还比较了PtML/PtFe(111)和Pt(111)表面的H2O2还原(图4b)。结果表明,PtML/PtFe(111)有利于H2O2到2*OH转换,导致最终的*OH-to-H2O步骤容易发生,其能垒为0.18 eV,低于Pt(111)(0.34 eV)。因此,预计所有三个活性位点,即Pt-N1C3,Fe-N1C3和PtFe@Pt,都有助于Pt-Fe-N-C中ORR的高性能。此外,在燃料电池运行过程中,PtFe@Pt上形成耐用的Pt壳层,并进一步减少单原子活性位点产生的PtFe@Pt上的H2O2,这是其特殊耐久性的主要原因。

图4. Pt-Fe-N-C电催化剂性能增强的理论研究

小结

1)成功合成了由原子分散的Pt和Fe单原子以及Pt-Fe合金纳米颗粒组成的超低Pt负载量(1.7 wt%)的杂化ORR电催化剂(Pt-Fe-N-C)。

2)Pt-Fe-N-C催化剂在燃料电池中实现了良好的性能,包括在绝对H2和在0.9 ViR-free下1 bar的O2压力下,0.77 A mgPt-1的质量活性和在2.0 A cm–2下1.08 W cm–2的功率密度。更重要的是,这种混合电催化剂表现出优异的耐久性,在0.6和0.95 V下循环100,000次后活性保持率为97%,在0.6 V下超过200小时没有明显的电流下降。

3)理论模拟结果表明Pt–N1C3, Fe–N1C3和PtFe@Pt都是ORR的活性位点。杂化电催化剂耐久性的提高可能源于H2O2形成的减少和随之而来的膜和离聚物降解的减轻。

这项研究强调了杂化电催化剂中不同活性位点之间协同效应的重要性,并提供了一种为燃料电池和其他电化学设备设计更活性和耐用的低Pt-族金属电催化剂的替代方法。

参考文献

Xiao, F., Wang, Q., Xu, GL. et al. Atomically dispersed Pt and Fe sites and Pt–Fe nanoparticles for durable proton exchange membrane fuel cells. Nat Catal (2022).

DOI:10.1038/s41929-022-00796-1

https://doi.org/10.1038/s41929-022-00796-1