第一作者:Ke Chen, Xuke Tang, Binbin Jia, Cezhou Cho, Yan Wei

通讯作者:郭林, 董雷霆; 邓旭亮

通讯单位:北京航空航天大学; 北京大学

氧化石墨烯(GO)纳米片因其优异的力学性能、良好的生物相容性、高的水分散性、多种官能化以及易于从石墨中氧化剥离而在材料科学领域引起了越来越多的关注。这些优点使GO纳米片成为机械性能优越的宏观结构的一种很有前途的纳米填料。作为机械或功能部件的基于GO的和简化的基于GO的三维(3D)整体组件在航空航天、生物医学和电子产品中具有潜在的广泛应用。

关键问题

目前,由分散体或凝胶直接制备的自支撑GO基结构在很大程度上仅限于高性能长纤维,薄膜和轻质泡沫。制备具有优异力学性能,特别是弯曲力学性能和多功能化性能的GO基块状材料仍然是一个重大挑战。主要困难之一是难以构建坚固和可控的微纳米界面,这些界面充当GO纳米片之间的关键桥梁,用于增强、增韧和增强组装的块状纳米复合材料。在结构设计方面,人们常常从天然结构中获取灵感。在典型的生物矿化过程中,生物体控制着有机矿物成分的复杂界面,以构建具有有趣机械性能的分层、不同种类的结构。

新进展

MnO2经常被用作高效的电化学材料。最近,人们已经发现了具有无定形/结晶结构特征(A/C-LMH)的叶状MnO2六边形纳米片。在这种材料中,约0.6nm厚的微孔、叶肉状无定形单层具有较高的氧空位,有助于与GO纳米片的含氧基团有效结合。2-4 nm厚的脉状晶体骨架支撑着整个结构,并确保形成坚硬的GO/MnO2异相。由于其优异的性能,MnO2有望成为GO复合材料中的理想增强剂,可以产生复杂的多相晶片。

基于以上,北京航空航天大学郭林教授,董雷霆,北京大学邓旭亮报道了一种厘米大小的GO/MnO2基层状(GML)块材,它模仿珍珠状非晶/晶异相小片,并具有多个尺度的高密度交联界面。开发的材料以及仿生3D块体复合材料概念,代表了在航空航天、生物医学和电子领域广泛应用的工程结构材料设计中的重要一步。

技术方案

i)通过以一种直接的自下而上的方式组装微型构建块来获得GML复合材料。这些构件由纳米级的A/C-LMH/GO异相增强单元组成,这些单元通过聚合物交联剂粘合在一起。

ii)A/C-LMH纳米片与GO纳米片结合,在分子水平上形成强多相界面相互作用,赋予多相结构单元固有的高强度、增强的刚度和韧性。

iii)基于聚合物的交联剂进一步增强了异相单元之间的纳米级界面相互作用,这可以随后吸收更大量的机械能,以阻止加载时的裂纹引发。

iv)混合交联剂对微尺度膜-膜界面的优化通过实现更大的裂纹偏转和层间剪切增强了微尺度载荷传递能力。

技术优势

i)制备的GML块体材料具有足够的断裂韧性和较强的抗冲击性能,其弯曲力学性能(强度为218.4±11.2 Mpa)高于迄今为止所报道的几乎所有GO基块体复合材料。

ii)实验和数值分析表明,有序的多相结构和多尺度界面的协同交联作用使该材料具有优异的力学性能。

技术细节

设计、组装和表征

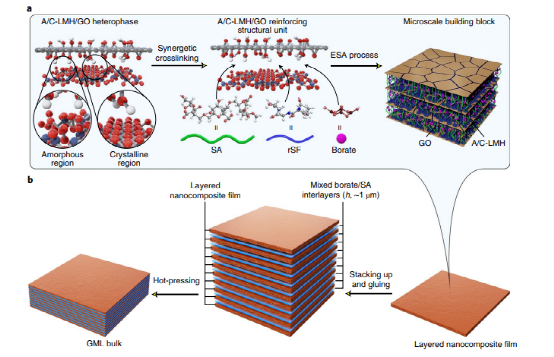

为了模仿天然珍珠层的结构特征,研究人员按照自下而上的组装过程,分五个步骤设计了GML块状材料(图1):

(1)将力学性能优良的A/C-LMH纳米片材作为增强相插入到GO纳米片层间,形成了比晶态-MnO2纳米片更强的纳米级A/C-LMH/GO多相单元,其纳米压痕杨氏模量(EN)=80.3±13.2 GPa和硬度(H)=3.2±0.9 GPa。

(2)作为一种软生物聚合物相,海藻酸钠(SA)和再生丝素纤维(RSF)都被用来模拟珍珠层中软的β-甲壳素原纤维和丝蛋白;这种软相可以被吸附在A/C-LMH/GO异相的表面和界面上,以通过非共价相互作用(例如氢键、范德华力)进一步使异相交联。

(3)维管植物组织中的交联剂硼酸盐离子也被纳入界面,通过强烈的B-O共价键进一步加强界面相互作用;这有助于形成高密度、纳米级的A/C-LMH/GO强化异相单元。

(4)纳米尺度的异相单元经历蒸发辅助自组装(ESA)以形成有组织的、分层的纳米复合膜,该薄膜被用作微尺度的结构块(图1a)。

(5)通过堆积和热压技术增强多尺度界面交联作用,将结构块组合在一起,从而构建出有序、致密的GML块体材料。

在第一阶段,通过优化二元GO/MnO2薄膜的拉伸力学性能,确定了A/C-LMH的最佳质量比为GO/C-LMH的1/3。接下来,通过对生物聚合物添加剂的增量调节,从三元、四元和五元混合水溶液中制备了不同类型的层状纳米复合膜。通过拉伸实验确定了机械性能优良的四元纳米复合膜(GO/MnO2/SA/rSF)的最佳质量分数为74.4 wt% GO、24.8 wt% A/C-LMH、0.5 wt% SA和0.3 wt% rSF。

图1. GML块状材料的设计和组装示意图,具有非晶态/晶态异相小片和多尺度交联界面

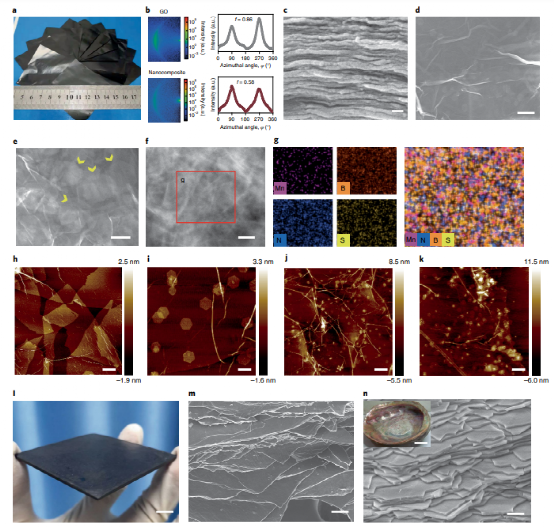

图2a显示了这些具有棕色、扁平和规则特征的四元膜。通过二维小角X射线散射(SAXS)分析对层状纳米复合膜中GO纳米片的取向度进行了量化。如图2b所示,这些层状薄膜的二维SAXS图案在赤道方向显示了两个强烈的漫射光点,分别对应于90°和270°的方位角(φ)。计算得到的层状纳米复合薄膜的Herman取向因子(f)均低于GO薄膜的取向因子(0.86)。尤其是GO/MnO2/SA/rSF薄膜,其取向因子最低(f=0.58),证明GO纳米片在层状膜中有序交错分布。扫描电子显微镜(SEM)图像显示,纳米复合薄膜内有密集堆积的“波状”片层排列(图2c)。此外,用高角环形暗场扫描电子显微镜(HAADF-STEM)和能量色散光谱(EDS)检测的扫描电子显微镜(SEM)图像和几个关键元素的映射表明,大量A/C-LMH纳米片随机嵌入GO纳米片的层间,建立了交错的堆积异相(图2d,e)。原子力显微镜(AFM)图像证实,~1 nm厚的A/C-LMH纳米片已经随机吸附在单独的GO纳米片上(图2i)。此外,还可以观察到GO/MnO2异相纳米片上成功吸附了厚度为1.0-2.3 nm的生物聚合物层(图2j,k),表明协同异相结构单元的形成成功。

在第二阶段中,用薄层(~1 µm)的混合硼酸盐/SA溶液在每一层膜的表面刷涂上一层相同尺寸(6×6 cm2)和理想厚度(~20 µm)的四元纳米复合膜。所得到的层压板总共具有50-180层。薄胶层用于通过非共价键/共价键的联合作用将硼酸盐/SA的交联性作用整合到相邻薄膜之间的界面。在组装过程中,这些涂覆了硼酸盐/SA层的薄膜被仔细地排列,形成了高度有序的3D BM结构。在预压和干燥后,块体材料随后被浸泡在混合的硼酸盐/SA溶液中,通过SA与硼酸盐离子的原位交联进一步连接多尺度界面(包括纳米尺度的A/C-LMH/GO界面和微尺度的膜-膜界面)。接下来,使用热压工艺来最大限度地减少缺陷和填充组装的片层之间的空隙,并使加工材料完全致密。最后,研究人员成功地制备了宽度为5.0x5.0 cm2、厚度为3.0 mm、密度为1.85 g cm-3的棕色GML块体材料,如图2l所示。它含有约69.4 wt%的GO、23.3 wt%的MnO2、6.5 wt%的SA、0.5wt%的rSF和0.3 wt%的硼酸盐,断口与天然皱纹冠藻珍珠层惊人地相似(图2m,n)。

图2. 异相结构单元、典型的纳米复合薄膜和GML材料的表征

力学性能分析

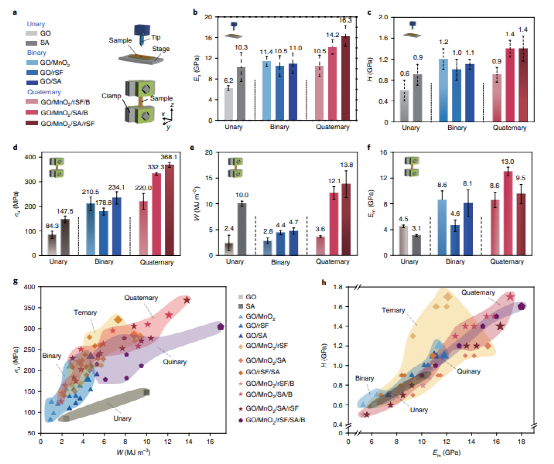

为了评估多尺度界面上多相增强结构的有效性,研究人员首先研究了纳米复合膜和片材的力学性能,如图3所示。在图3b, c中,二元纳米复合膜(GO/MnO2)表现出比纯GO和其他二元纳米薄膜(如GO/rSF和GO/SA)更好的微观力学性能;在11.4±1.0和1.2±0.2 GPa下测得GO/MnO2薄膜的En和H分别比纯GO膜高83.9%和100.0%。此外,拉伸测试表明,GO/MnO2薄膜具有比纯GO和GO/晶态MnO2薄膜更好的拉伸性能,GO/MnO2/SA/rSF薄膜的拉伸性能优于其他纳米复合薄膜(图3d-f),这是由高拉伸强度(σ=368.1±9.9 MPa)和韧性(W=13.8±2.6 MJ m−3)的综合作用所导致。此外,与一元膜相比,GO/MnO2/SA/rSF膜的最大杨氏模量(Em)显著提高,最高可达9.5±1.5 GPa(图3f)。GO/MnO2/SA/ rSF纳米复合膜在微观和宏观机械水平上的性能(图3g,h)实现了用于GML体组件的理想构件,划痕测试的结果也证实了这一点。这种交联进一步增强了A/C-LMH/GO增强单元的承载能力,并在这些纳米复合膜内形成了致密的叠层。有趣的是,研究人员发现纳米级异相增强单元的机械性能的顺序与GO纳米片与不同类型添加剂的协同结合能力的顺序一致。

图3. 层状纳米复合膜的机械性能

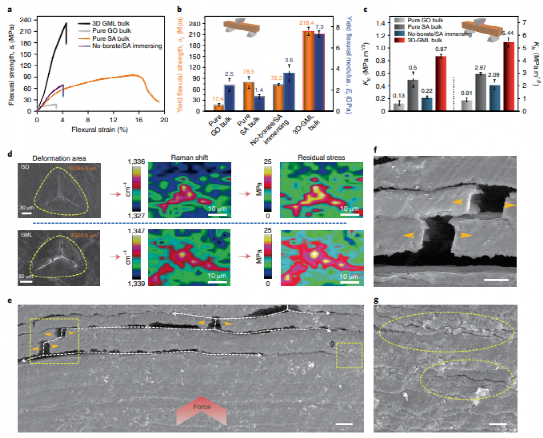

通过三点弯曲试验,研究人员进一步测量了GML块体材料的弯曲力学性能,并与其他块体材料进行了比较(图4a-c)。GML块材的弯曲强度为218.4±11.2 MPa(比强度高达118.1±6.1 MPa/ mg m−3),是纯GO块材(17.4±3.4 )的11倍,是纯SA块材(78.5±16.2 ),是无硼/SA浸渍块材(72.3±3.1 )的两倍。开发的GML块体材料在迄今为止报道的GO基块体纳米复合材料中表现出最高的屈服强度。如图4b所示,在混合的硼酸盐/SA网络的介导下,这些四元薄膜获得了高强度(218.4±11.2 MPa)和高杨氏模量(7.3±0.3 GPa)。而GML块体材料(5.4±0.4 MPa m1/2)的稳定裂纹扩展KJc断裂韧性与天然C. Plicata珍珠层(~5.9 MPa m1/2)相当,优于其他制备的块状材料,如图4c所示。

研究人员通过SEM和光学显微镜(图4d)研究了GML块状材料上的压痕,并将结果与GO块状材料的结果进行了比较,以了解前者对局部损伤的抵抗力。此外,为了估计这些区域中产生的残余应力,通过高分辨率拉曼显微光谱测量了这些样品中压痕周围的D带的偏移(图4d,中间)。GML大块样品中的残余应力场几乎是GO大块样品中残余应力场的三倍(图4d,右侧)。这一结果进一步表明,很大一部分压痕能量是通过地质裂缝释放的,从而留下较小的残余应力场。在GML大块样品的接触点周围形成了一个较大的屈服区,建立了一个复杂的残余应力场,在这个应力场中,大量的接触能量被吸收,而裂纹较少。类似地,在单边切口弯曲试验下对三维GML体试样的原位观察表明,主裂纹在这些堆叠层压板的界面处沿着复杂的路径扩展(图4e)。大的之字形裂纹偏转、分支和裂纹尖端的微裂纹桥接(图4f,g)都表明有效的外部增韧机制增加了抗裂性。

图4. GML的机械性能、尖锐接触压痕、残余应力场和微裂纹挠度/裂纹桥联

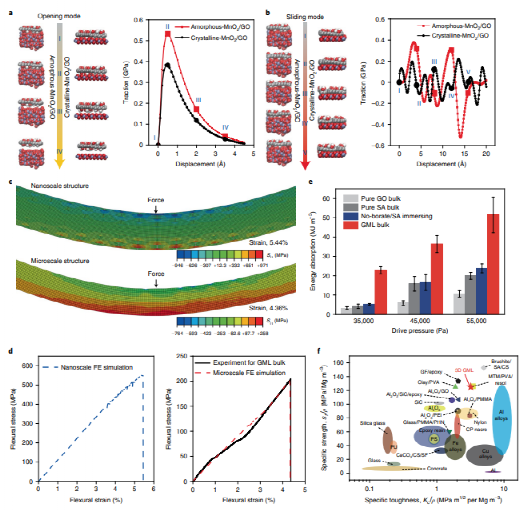

研究人员进行了分子动力学(MD)和有限元(FE)模拟,以验证上述机理,如图5a-d所示。分子动力学模拟表明,非晶态-MnO2/GO界面的强度远强于晶态-MnO2/GO界面(图5a,b),表明非晶态-MnO2与GO的结合能力更强。FE模拟表明,主要载荷由硬异相纳米片承担,而典型的微裂纹沿着异相增强结构单元中的异相界面传播(图5c,顶部)。由于BM的结构设计,硬质多相纳米片在抵抗变形和断裂方面发挥了重要作用,软硬相之间的强界面可以有效地促进剪切变形的载荷传递。在微尺度模型中(图5c,底部),有限元模拟结果与GML整体样品的观察结果相似:主要载荷由薄层承担,沿薄层之间的夹层有明显的偏转裂纹。

根据上述分析,有序的A/C-LMH/GO异相单元与分子纳米水平的基于聚合物的交联剂结合提供了内在的增强和增韧机制,增强了纳米复合膜的机械性能。在微尺度水平上,机械优化的薄片之间的坚固且高度对齐的夹层有利于整个系统内的有效载荷传递,从而提高整体机械性能。

图5. 由MD和FE模型模拟的多个尺度上的多种增强机制、抗冲击性能和力学性能比较

抗冲击性能与力学性能的比较

这种坚固耐用的3D GML块体材料在吸收冲击能量方面有着极佳的前景。为了展示这种潜力,进行了SHPB实验(图5e),结果显示,GML块体材料具有比其它制成的块体材料更高的抗冲击性。例如,在55000、45000和35000 Pa的驱动压力下,GML体材料的压缩应力分别达到约240.0 MPa、~187.0 MPa和~120.0 MPa,压缩的能量吸收分别为约51.5 MJ m3、~ 36.4 MJ m3和~ 23.0 MJ m3。在55000 Pa的驱动压力下,GML块状样品(约51.5 MJ m3)的抗冲击性是纯GO块状材料的四倍以上,是纯SA和无硼酸盐/ SA浸渍样品的两倍以上。此外,与无硼酸盐/SA浸泡的块体样品相比,GML块体材料的曲线也显示了更大的波状增加,这与纯GO块体样品中的准线性增加和纯SA块体样品的大塑性平台不同。上述结果证明了GML块体材料的优异的冲击能量吸收性能,暗示了其在装甲材料中的潜在应用。

参考文献

Chen, K., Tang, X., Jia, B. et al. Graphene oxide bulk material reinforced by heterophase platelets with multiscale interface crosslinking. Nat. Mater. (2022).

DOI:10.1038/s41563-022-01292-4

https://doi.org/10.1038/s41563-022-01292-4