超材料是指一类具有特殊性质的人造材料,它们拥有一些特别的性质,比如让光、电磁波改变它们的通常性质,而这样的效果是传统材料无法实现的。超材料的成分上没有什么特别之处,它们的奇特性质源于其精密的几何结构以及尺寸大小。其中的微结构,大小尺度小于它作用的波长,因此得以对波施加影响。

当前超材料的研究主要集中在光学应用上,例如具有超出普通透镜和反射镜能力的可调光学特性的超材料。然而,近年来,研究人员越来越多地将这种设计原理转向在其他领域。例如,无需使用传动齿轮即可将线性运动转化为旋转的机械超材料,或能够按需调整镶嵌机器人群的刚度或变形等体积特性。创造机器人超材料的另一条途径是在结构中体现“机器人任务”。与使用提供不同功能的单独部件构建机器人不同,使用多功能超材料构建的机器人具有明显的优势:

1)超材料是一种由重复图案组成的合成结构,旨在展示所需的宏观特性。与散装材料不同,超材料的行为受其工程架构控制,而不是纯粹受其材料构成驱动。

2)3D打印等增材制造技术加速了复杂超材料的制造,其规模越来越小,且功能前所未有。

3)建筑机器人传统上依赖于组装分立的执行器、传感器、微处理器和电源。机器人超材料通过将自主性融入超材料的周期性结构来挑战这一范式。

关键问题

压电材料,例如锆钛酸铅(PZT),可以在机械应力下发电,并在连接到电场时变形,是机器人系统中提供传感和驱动功能的理想候选材料。然而,高刚度、大重量和小电场引起的应变,阻碍了PZT等材料作为机器人肢体的直接应用。

新思路

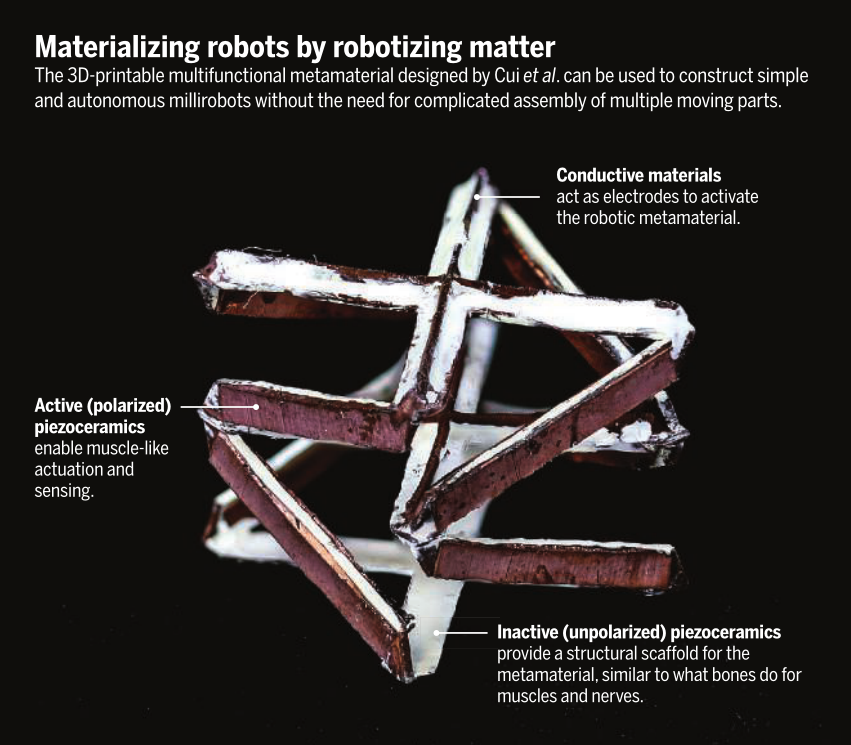

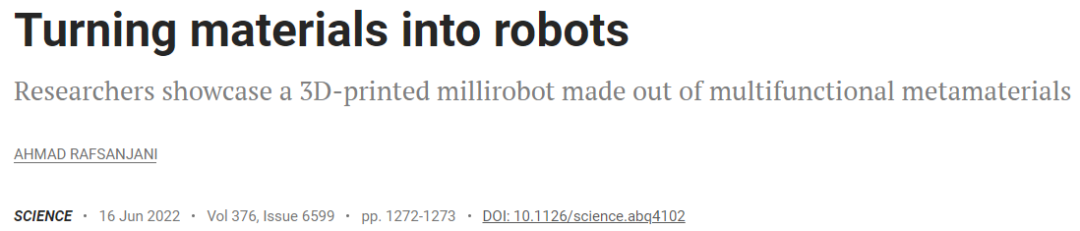

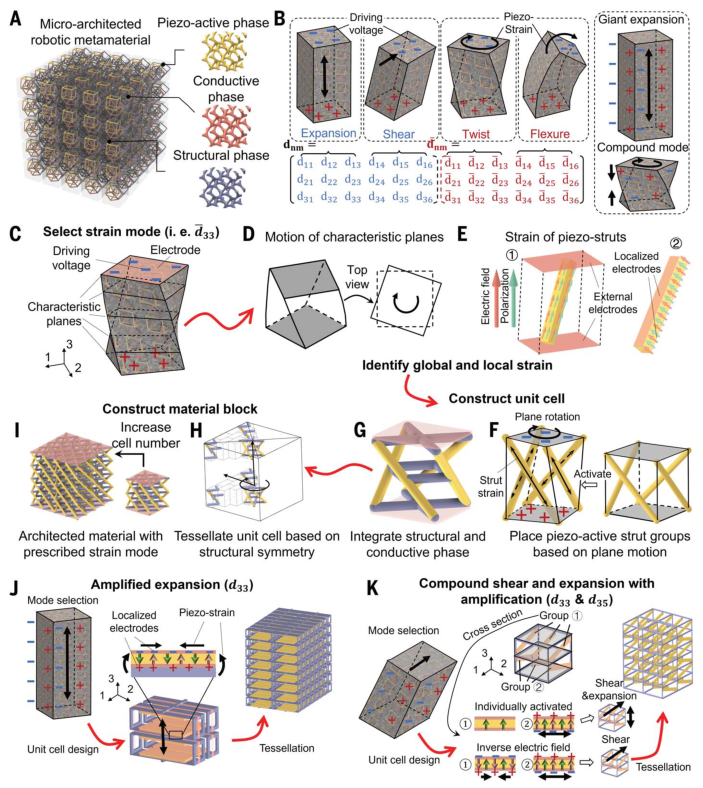

有鉴于此,加州大学洛杉机分校郑小雨教授团队开发了一种合理设计压电超材料的方法,该材料由无源、压电有源和导电相组成,可以执行一些机器人任务。所需的变形模式,例如扭曲,近似为一些通过结构的离散平面的运动。反过来,这些平面的允许运动将告知压电超材料内的结构相、致动器和电极应如何组织,以产生目标运动。在经典的弹性理论中,弹性材料的变形以拉伸、压缩和剪切为特征。本文应用了微极弹性理论,通过在平移之上结合旋转来扩展经典弹性理论。这种方法能够更全面地评估压电超材料的宏观膨胀、剪切、扭曲和弯曲,以及它们的微结构、极化和外加电场。

图1 示意图

核心成果:

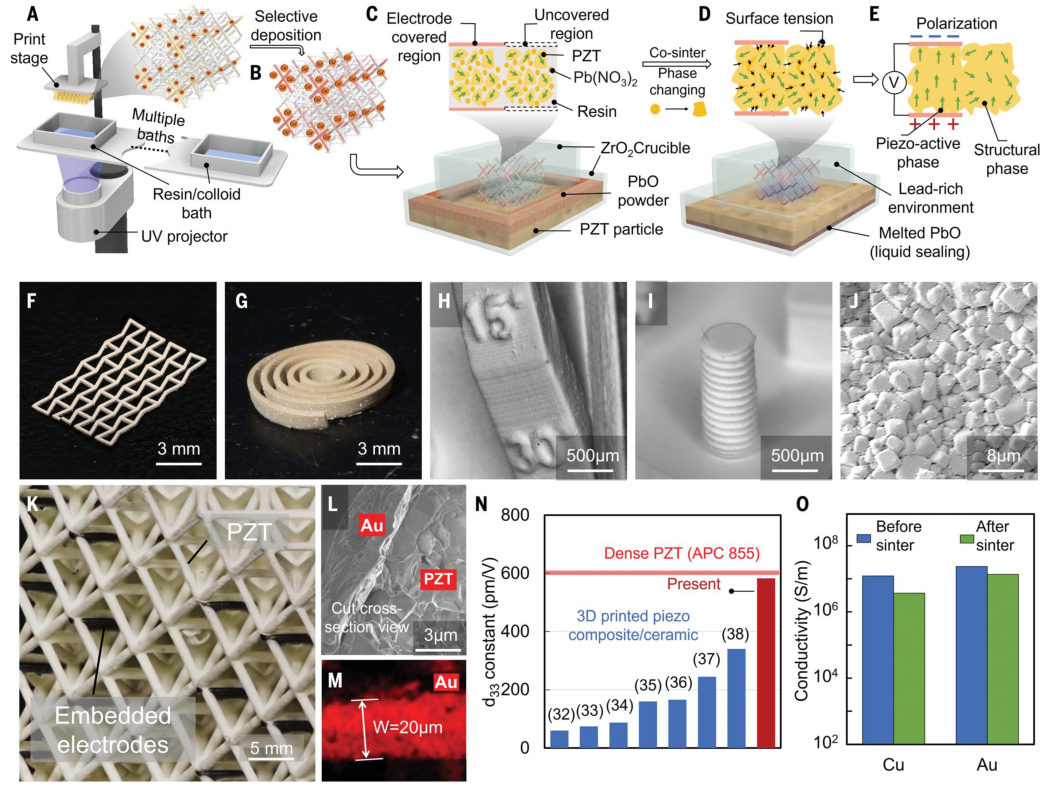

1)使用一种具有空间编程静电荷的多材料立体光刻系统,并在选定区域制造了装饰有导电金属和压电特性的 3D 陶瓷晶格。

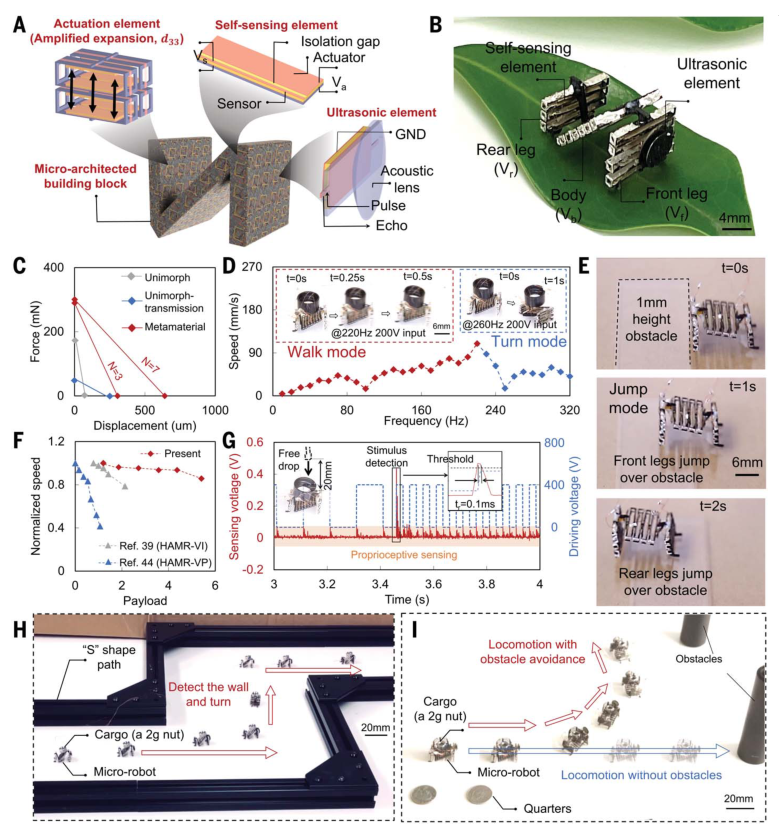

由此产生的结构是一种使用电场到机械应变的双向转换来产生运动和传感机器人超材料。逆压电效应赋予机器人驱动能力,而直接和双向压电效应分别通过本体感受(自我监测)和外部感受(接触检测和遥感)实现反馈控制。超材料的拓扑结构允许将电极直接放置在压电活性支柱上,从而诱导更强的电场并放大驱动应变。用压电超材料制造的概念验证可操纵多步态微型机器人显示出前进、转弯、跳跃、搬运货物和避开障碍物的能力。

2)机器人超材料的增材制造。

该设计会实现完全集成的机器人的具体化,最终可能会直接走出3D打印机。尽管由硬陶瓷制成,但利用超材料的内部结构对变形进行反馈控制可以为连续体和软机器人的设计提供信息。压电超材料的合理设计方法可以通过使用更软的电活性聚合物或磁流变弹性体来促进软机器人超材料的发展。尽管在一段时间内将嵌入式电子设备集成到超材料中仍然是一个负担,但分布式能源系统的最新进展可以指导机器人超材料中的发电、储能和发电。

技术优势:

1)将驱动和感知交织在一个轻量级的微型复合3D网格中,可以四处移动并感知周围的环境。

2)用压电超材料制造的概念验证可操纵多步态微型机器人显示出前进、转弯、跳跃、搬运货物和避开障碍物的能力。

3)由增材制造的机器人超材料可以使用电场到机械应变的双向转换来产生运动和传感。逆压电效应赋予机器人驱动能力,而直接和双向压电效应分别通过本体感受(自我监测)和外感受(接触检测和遥感)实现反馈控制。

技术细节

任意应变模式机器人超材料的合理设计

架构材料的核心概念是在3D单元拓扑中不受限制地放置材料,绕过天然晶体固有的限制或模仿它们以实现所需的特性。本文引入了一种方便且强大的策略来构建3D空间中的压电活性、导电和结构相(图2A)。因为现有的压电张量不足以描述所有的自由度,本文在Cosserat固体的基础上定义了广义压电张量来描述架构压电材料的应变转换(图2B)。图2C-K展示了各种压电超材料的原理设计示意图。

图2. 具有任意应变模式的机器人超材料的合理设计。

机器人超材料的增材制造

本文还开发了一种电荷程序化多材料增材制造技术,能够将压电活性相、结构相和导电相组装成复杂的3D微架构。首先,通过多材料3D打印系统(材料和方法)打印带负电荷的树脂和高负载的纳米粒子胶体(图3A)。然后将导电相选择性地沉积在带电树脂上,形成带有电极的3D微架构(图3B)。此外,氧化铅用于提供液体密封和富铅环境,以抑制PZT在高于800 °C的温度下的铅蒸发(图3D)。这种3D制造方法允许制造具有精确、微尺度3D结构和低孔隙率的压电活性材料(图3E-H)。总之,作者使用具有空间编程静电荷的多材料立体光刻系统,并在选定区域制造了装饰有导电金属和压电特性的3D陶瓷晶格。

图3. 多材料制造平台

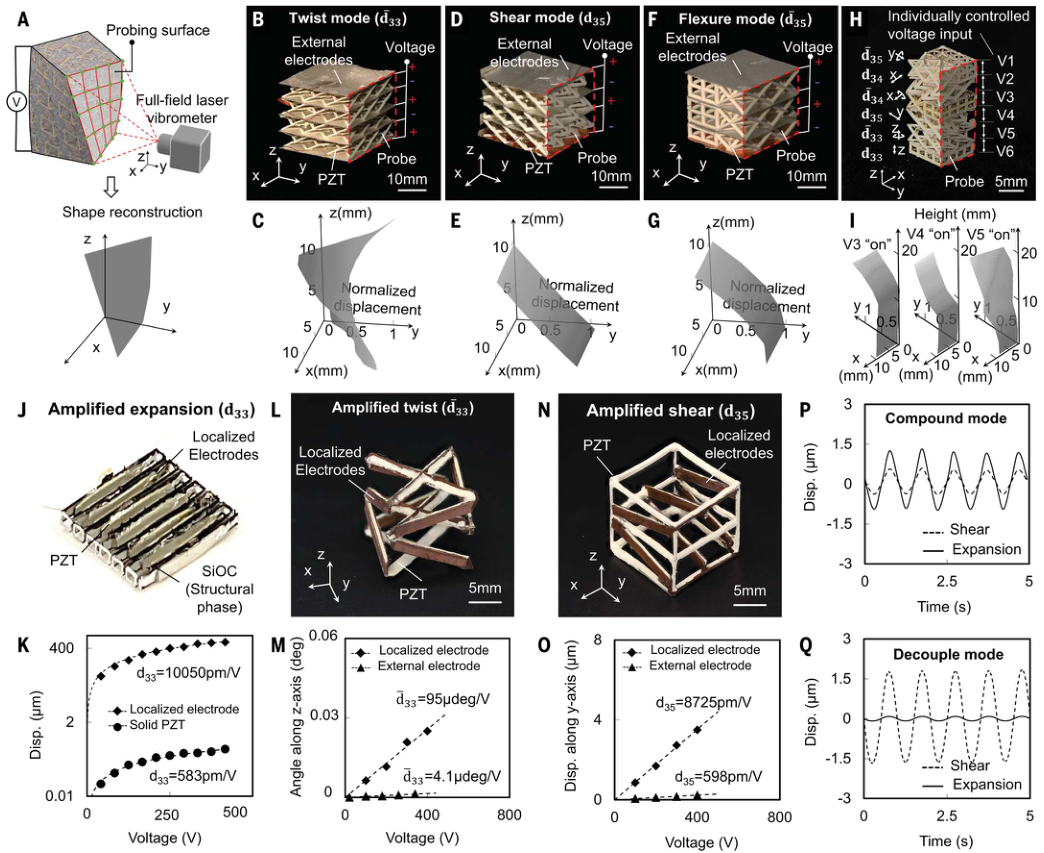

多自由度放大和程序化应变

为了验证机器人超材料的设计应变模式,本文通过高精度全场扫描激光多普勒振动仪(Polytec,PSV-500)测量了制造和极化样品的电场激活变形(图4A)。通过分层的外部电极施加具有50 V的正弦扫描信号,通过追踪超材料的侧表面来测量激活的变形(图4A),并将其重构为准静态区域中的操作偏转形状以进行可视化。

图4. 机器人超材料设计的实验验证

机器人超材料作为本体感知微机器人

本文巧妙地将驱动和感知交织在一个轻量级的微型复合3D网格中,它可以四处移动并感知周围的环境。然后,通过设计一个机载控制系统和电源,朝着不受束缚的实施迈进。这种系统级集成虽然罕见,但应该大力鼓励,以充分利用现实世界场景中快速发展的机器人材料的全部潜力,并找出它们的缺点。考虑到这里讨论的移动压电超材料,压电活性元件的布线仍然是增强其多功能性的限制因素,并且分配功率和分散控制仍然是需要克服的障碍。尽管存在这些限制,但作者证明了当移动性和不受限制的自主性不是必不可少的时候,单片压电架构可以充当具有六个自由度的紧凑型3D打印操纵器——即能够沿着所有三个轴平移延伸,并围绕所有三个轴旋转扭曲。

图5. 刺激响应多模态移动微型机器人

展望

本文报道的多材料增材制造技术将压电陶瓷、金属和结构材料组合成一个复杂的 3D 架构。由此产生的具有毫米到厘米尺寸的超材料块能够输出具有高阻挡力的多自由度运动以及感应接触和远程刺激。这是在没有任何外部传感器和传输的情况下完成的。与其他驱动材料(例如介电弹性体)相比,机器人超材料具有低驱动电压、宽频率范围、双向传感和驱动等优点。

报告的设计框架和制造方法对微型机器人、传感器和机器人材料的未来发展具有直接影响;将有可能通过简化的人造材料实现期望的运动和决策。