特别说明:本文由学研汇技术中心原创撰写,旨在分享相关科研知识。因学识有限,难免有所疏漏和错误,请读者批判性阅读,也恳请大方之家批评指正。大块金属材料具有高强度和延展性,但化学成分精简和可持续,是轻量化和安全运输、建筑和基础设施所必需的。而在大多数金属材料中,强度的增加是以牺牲延展性为代价的,表现出强度-延展性的权衡,这限制了高强度合金的加工性和损伤容限,而这是加工和应用所必需的特性。马氏体时效钢是一种典型的超高强度合金,其强度达到2 GPa。马氏体时效钢的强度来自马氏体基体和纳米尺寸的细金属间相,这些金属间相与相邻晶格的晶格失配很小,可以在不牺牲延展性的情况下增强合金。亚稳奥氏体可以引入马氏体基体,利用相变诱导塑性(TRIP)效应同步强化和延展性这种高强度钢。这些方法的缺点是使用昂贵的和战略上有限的合金元素(如Co, Ni, Mo或Ti),妥协了这些合金的可持续性,使延展性的增加仍然有限。最近,在变形和分块(D&P)钢中,高密度马氏体位错已被证明可以有效地通过位错林硬化提高屈服强度,并通过移动位错的滑动提高延展性。奥氏体内部的化学不连续作为中锰钢的化学边界,可以有效地提高强度和延展性,甚至提高钢的抗氢脆性。化学边界的引入产生了可变奥氏体稳定性的亚微米区域,迫使马氏体转变为极细的马氏体-奥氏体微观结构,并增强了TRIP效应。采用这种位错和基于化学边界的工程策略,可以生产出均匀伸长率高于15%的钢材,抗拉强度水平可达2 GPa。但是这些钢显示广泛的Lüders带或Portevin-Le Châtelier带导致不希望的变形不均匀性。此外,制造这些钢材所需的加工步骤相当复杂,导致其生产效率低下且成本高昂。因此,寻求延展性、可持续和具有成本效益的2-GPa钢是一个未解决的问题。马氏体是所有超高强度钢的主要组织成分,通常以无序的方式拓扑排列,也就是说,不遵循任何拓扑设计或形状标准(图1A)。间隙碳的过饱和导致其分层组织和四方变形,使其具有较高的强度,但也易脆性。然而,马氏体的拓扑有序排列有助于将脆性转化为延性(图1B)。基于此,东北大学袁国教授,李琳琳教授、王国栋院士和德国马普所Dierk Raabe教授联合研究开发了一种简单高效的锻造路线以实现成分平淡的中锰钢的这些拓扑特征。材料的层次结构包括组织良好的马氏体结构和在细化的棱镜形母奥氏体中形成的亚稳奥氏体(图1C)。实现了纳米结构钢的抗拉强度值为2.0-2.4 GPa,均匀伸长率为18-25%,总伸长率为24-30%。论文以《Ductile 2-GPa steels with hierarchical substructure》题发表在Science上。

研究结论

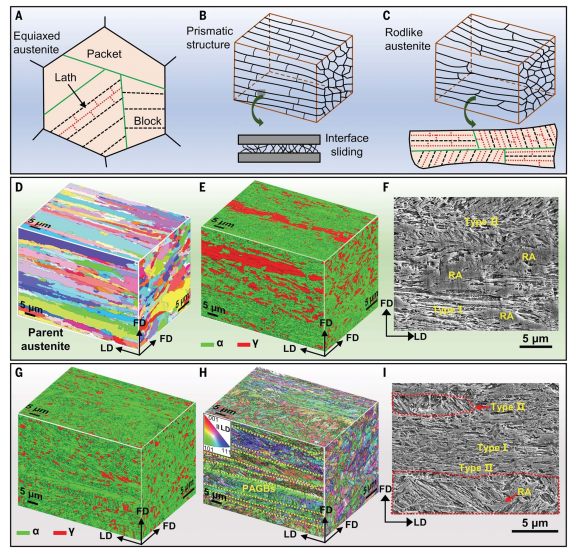

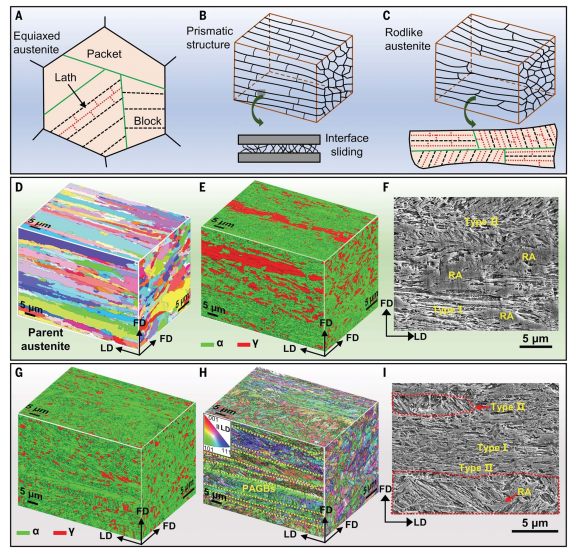

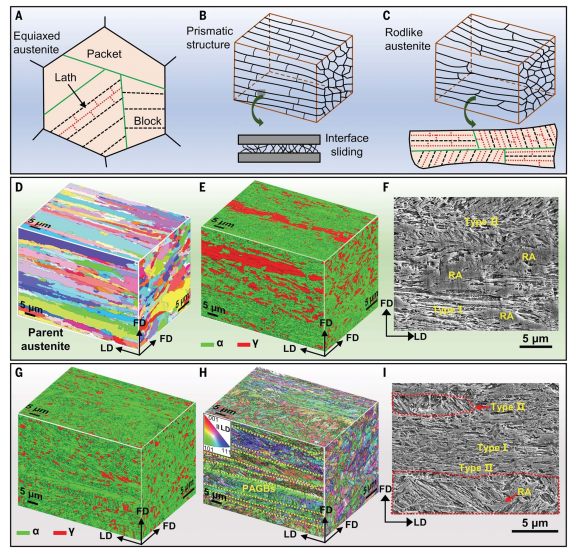

研究设计了一种成分为Fe-7.4Mn-0.34C-1Si-0.2V wt %的微合金化中锰钢(合金A)。铸态立方在650~800°C下沿两个垂直方向进行多次横向锻造,形成柱状母奥氏体组织(图1D)。风冷后大部分奥氏体转变为马氏体,保留了38.2%体积分数的短带状奥氏体,形成分层结构(图1E-F)。液氮处理将残余奥氏体进一步转变为马氏体后在300°C下回火处理以提高奥氏体的稳定性。最终块状残余奥氏体均匀分布在马氏体基体中,尺寸细,约为~0.61±0.37 μm(图1G)。平均子块尺寸为~0.62±0.49 μm的马氏体在每个细长区域形成了分层的子结构,继承了原始棒状母奥氏体的方向性特征(图1H)。马氏体表现出两个主要形貌特征(图1I)。在I型马氏体中,板条主要平行于LD排列,而在II型马氏体中,大多数板条与LD呈一定角度倾斜(40~50°)。

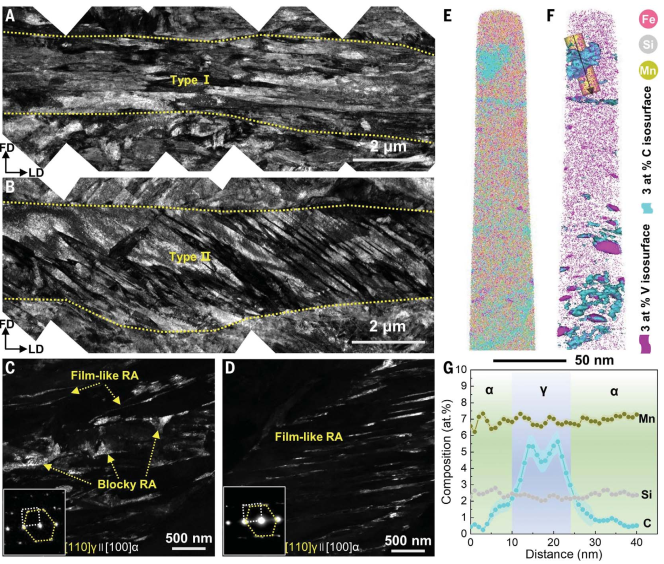

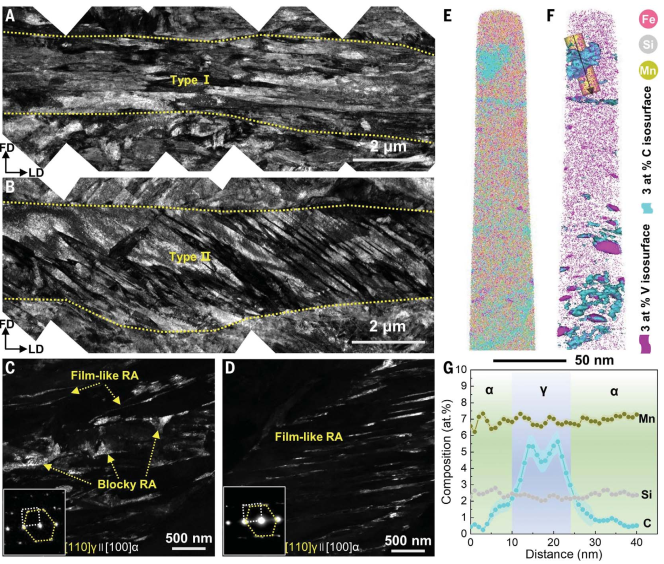

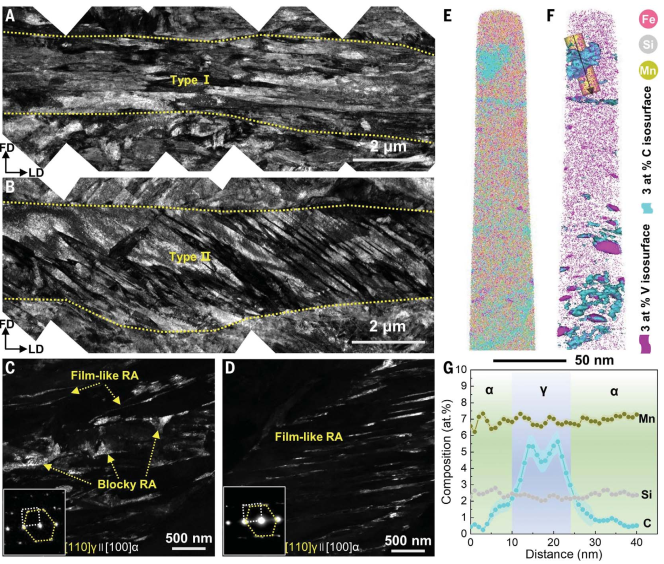

图 1:Fe-7.4Mn-0.34C-1Si-0.2V钢的组织演变TEM表征显示在低温处理和回火后的锻钢中,板条马氏体占优势。马氏体的特征排列(图2A-B)与SEM结果一致(图1I)。I型马氏体和II型马氏体的板条平均厚度分别为126±27 nm和120±32 nm。每种类型的马氏体在一个包中发展,形成如图1C所示的层次有序结构。在马氏体基体中,残余奥氏体主要以薄膜和小块形式存在。块状奥氏体主要分布在亚微米尺寸为~300 nm的块状或包状边界(图2C),而薄膜状奥氏体均匀分布在平均厚度为27±13 nm的马氏体板条之间(图2D)。透射电镜和原子探针断层扫描(APT)鉴定,分散的纳米沉淀物为~5纳米大小的VC(碳化钒)(图2E-F)。APT结果还表明,一些富碳区域对应于残余奥氏体(图2E-G),碳浓度从2 wt %到5 wt %。

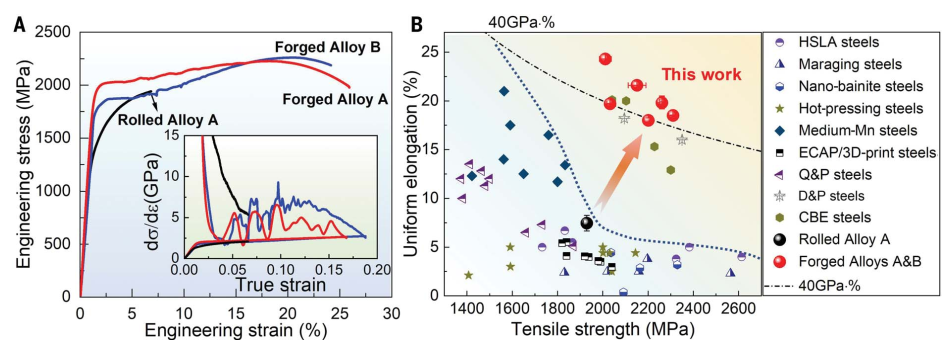

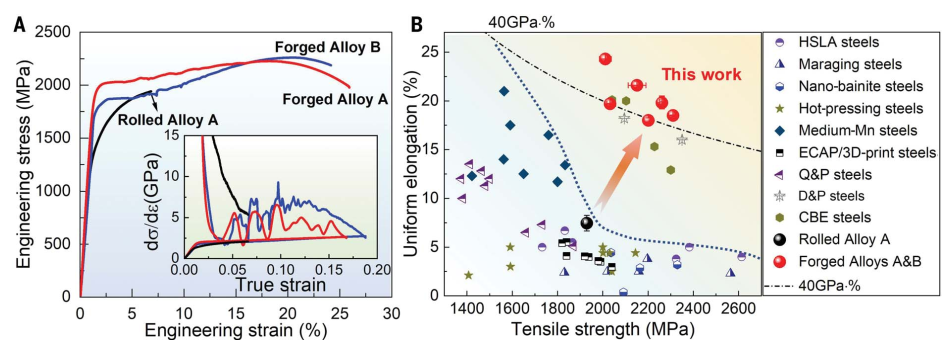

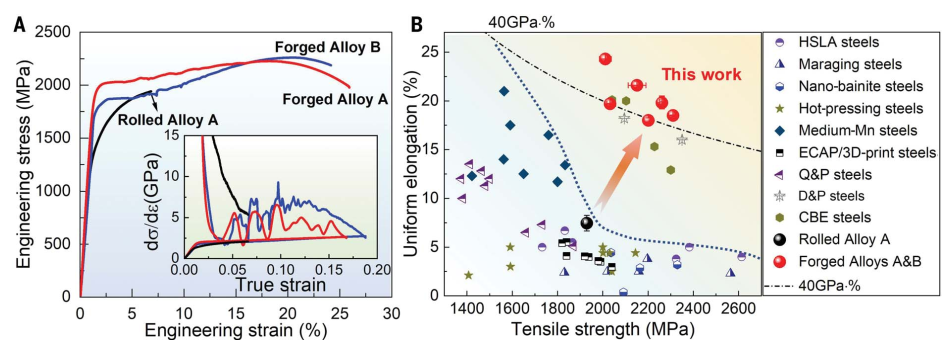

图 2:Fe-7.4Mn-0.34C-1Si-0.2V的微结构Fe-7.4Mn-0.34C-1Si-0.2V钢具有良好的拉伸性能,其屈服强度为1822±35 MPa,抗拉强度为2200±20 MPa,均匀伸长率为18.0±0.3%(图3A),显著优于传统热轧材料。锻造钢较高的屈服强度主要来自更高的位错密度和更多高度分散的纳米沉淀。这两个重要的特点都是锻造工艺的结果。特别是深冷处理细化了微观组织,产生了广泛的马氏体转变,回火导致碳分配,这都有效地提高了锻造样品的屈服强度。当添加更多的碳和钒(合金B)时,也形成了具有组织良好的马氏体的类似层次结构(图2)。合金B显示出诱人的机械性能(图3A),显示出根据所提出的加工路线,考虑到成分调整,进一步提高机械性能的潜力。我们将合金A和B的拉伸性能与其他先进超高强度钢进行了比较(图3B),均表现出更好的强度-塑性协同效应,大于现有的2-GPa钢。

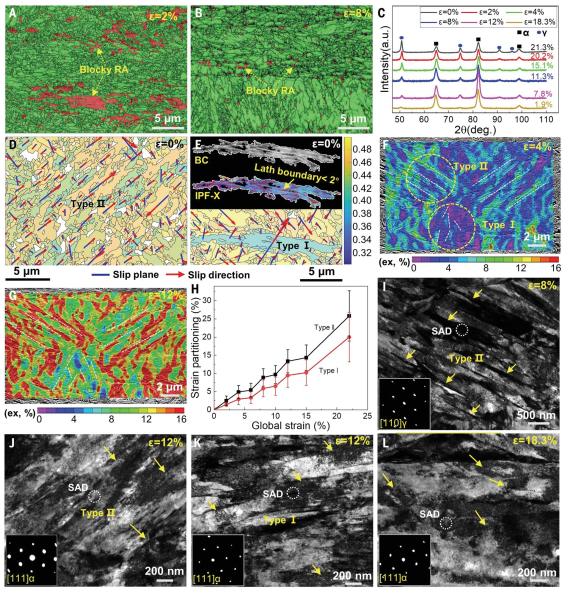

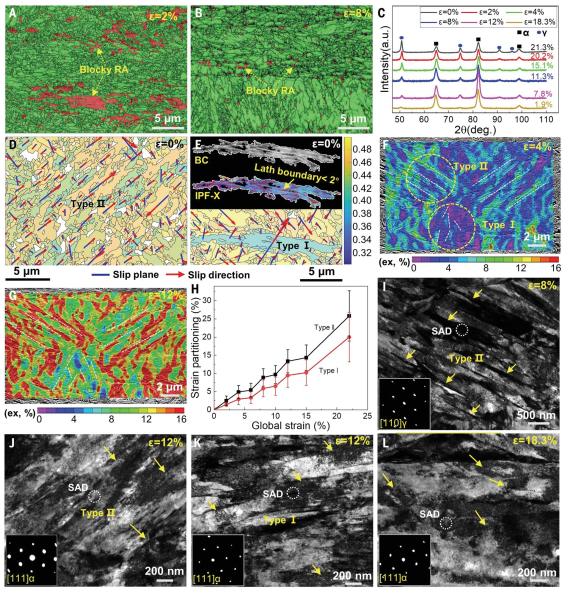

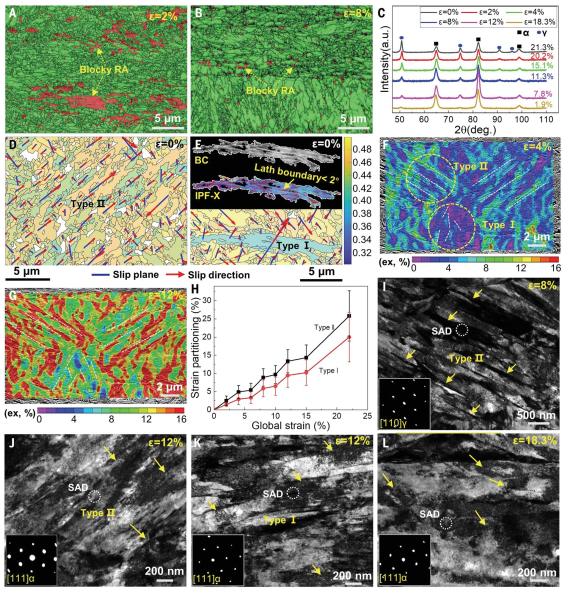

锻钢的力学性能,特别是优良的延性,来自于协同作用的变形机制。相图(图4A-B)和XRD(图4C)表明残余奥氏体在应变后逐渐转变为马氏体,在拉伸应变(ε)为18.3%时,转变体积分数达到91%。在形变早期到中期,块状残余奥氏体控制了TRIP效应,在ε≈8%时几乎完全转变。随着持续拉伸,薄膜状薄残余奥氏体层也开始转变,甚至进一步降低了剩余亚稳奥氏体的体积分数(图4C)。组织良好的分层结构马氏体为锻造样品提供了相当大的延展性。I型马氏体和II型马氏体的力学响应不同,强烈依赖于板条几何和晶体取向。图4D-E分别显示了II型马氏体和I型马氏体的最大施密德因子和主要滑移体系。因此,应变局部化区平行于条内滑移的II型马氏体板条界面,倾斜于条外滑移的I型马氏体板条界面(图4G)。大量位错以长平均自由路径平行滑动到板条界面,从而增加了这种II型马氏体的延展性。总的来说,I型马氏体对强度的贡献更大,而II型马氏体对延展性的贡献更大,使锻造钢成为一种马氏体-马氏体复合材料(I型和II型),但I型和II型马氏体之间具有良好的应变兼容性(图2)。II型马氏体体积分数较高(> 60%)是,逐渐的TRIP效应以及层状马氏体排列可以有效缓解包与晶粒边界处的应力集中。相比之下,应变倾向于定位于某些有利取向的板条边界,导致热轧基准材料的早期断裂(图2)。在最终变形阶段(ε = 18.3%),大量位错的多次滑移使两种马氏体难以区分,位错胞结构发育良好(图4L),证明马氏体中位错滑移延长了塑性变形。

图 4:Fe-7.4Mn-0.34C-1Si-0.2V钢的变形组织

结语

研究提供了一种将中等亚稳奥氏体-马氏体结构调整为双对齐形态,在中锰钢中实现有吸引力的延展性和超高强度拓扑结构设计方法。除了逐渐的TRIP效应外,锻钢的微观组织还通过构建大体积分数的延性马氏体来利用体塑性和界面塑性,这大大提高了材料的整体延性。通过简单的、降低成本和减少排放的热处理获得的优异的拉伸性能,与现有的工业工艺兼容,有望用于大规模加工,汽车、航空航天和机械等领域。https://www.science.org/doi/10.1126/science.add7857Yunjie Li et al. Ductile 2-GPa steels with hierarchical substructure.Science 379, 168–173 (2023).DOI:10.1126/science.add7857