特别说明:本文由米测技术中心原创撰写,旨在分享相关科研知识。因学识有限,难免有所疏漏和错误,请读者批判性阅读,也恳请大方之家批评指正。

研究背景

随着工程材料设计的发展,材料刚度和韧度之间的矛盾成为工程领域中一个根本性的问题。刚度是材料抵抗外力作用下变形的能力,而韧度是材料抵抗裂纹形成的能力。在结构应用中,材料必须抵抗不可逆的变形,并在外部加载下防止灾难性的破坏。然而,刚度和韧度通常是相互排斥的,因为具有韧性的材料必须足够延展以容忍长裂纹,并在断裂之前吸收更多的能量。为了解决这一矛盾,科学家们开始关注微结构复合材料,并试图找到既刚又韧的设计。微结构复合材料是由两种或多种基本材料构成的,通过精心设计的微观结构来实现优越的性能。然而,现有的设计方法存在一些问题。首先,由于模拟与实际之间的差异以及数据收集的低效性,尚未实现对具有最佳刚度-韧度折衷的微结构复合材料的系统发现。其次,刚度和韧度的矛盾性质要求设计不是单一的最佳解决方案,而是一组帕累托最优解,使得找到整个帕累托前沿变得具有挑战性。为了解决上述问题,近日,麻省理工学院计算机科学与人工智能实验室, Wojciech Matusik教授团队在Science Advances期刊发表题为“Computational discovery of microstructured composites with optimal stiffness-toughness trade-offs”的研究论文。本研究结合物理实验、数值模拟和人工神经网络,他们设计了一个嵌套循环的工作流程,将力学测试器、基于有限元方法的模拟器和基于卷积神经网络的预测器整合在一起。这三个评估器分别具有不同的评估速度和准确性。通过在嵌套循环中相互协作,快速而不太准确的评估器提出微结构设计,而更慢但更准确的评估器验证这些设计,并用于改进快速评估器的准确性。通过该方法,研究团队成功地克服了模拟与实际之间的差距,有效地发现了具有最佳刚度-韧度折衷的微结构复合材料设计。该研究不仅填补了先前在这一领域的空白,而且提供了一个计算设计的蓝图,可在多个研究领域中应用,如聚合物化学、流体动力学、气象学和机器人技术。

研究内容

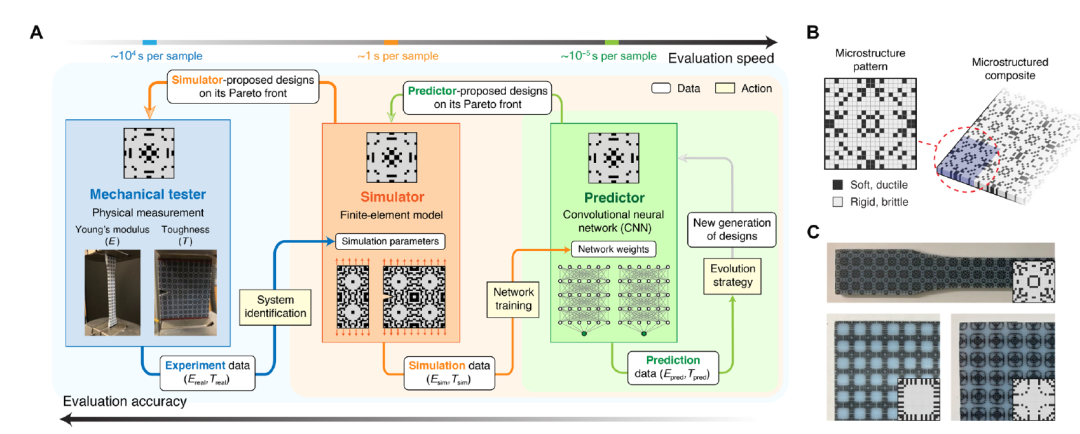

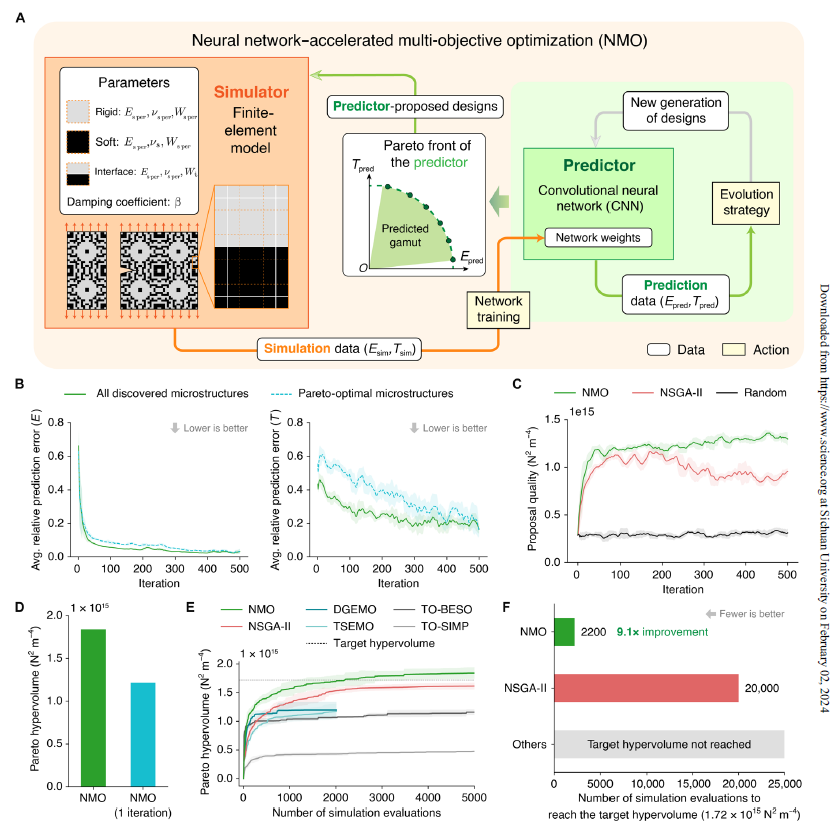

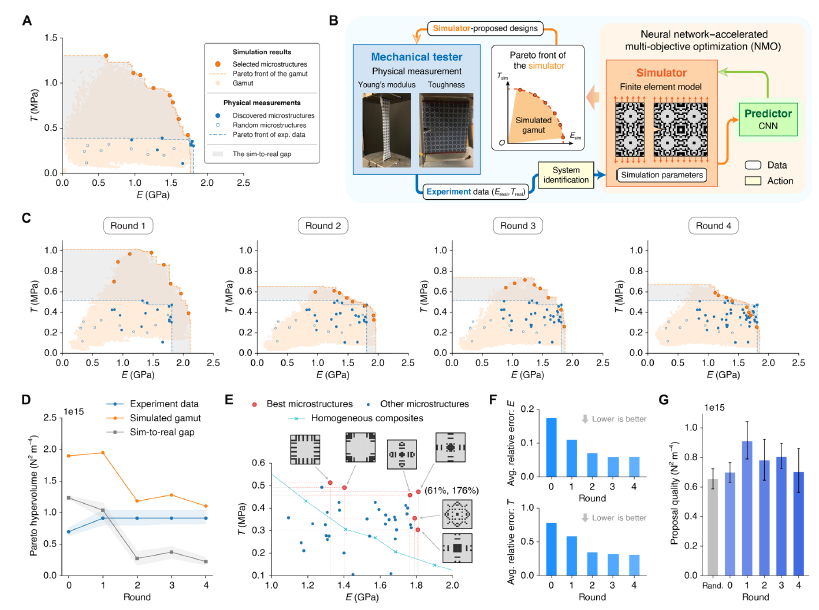

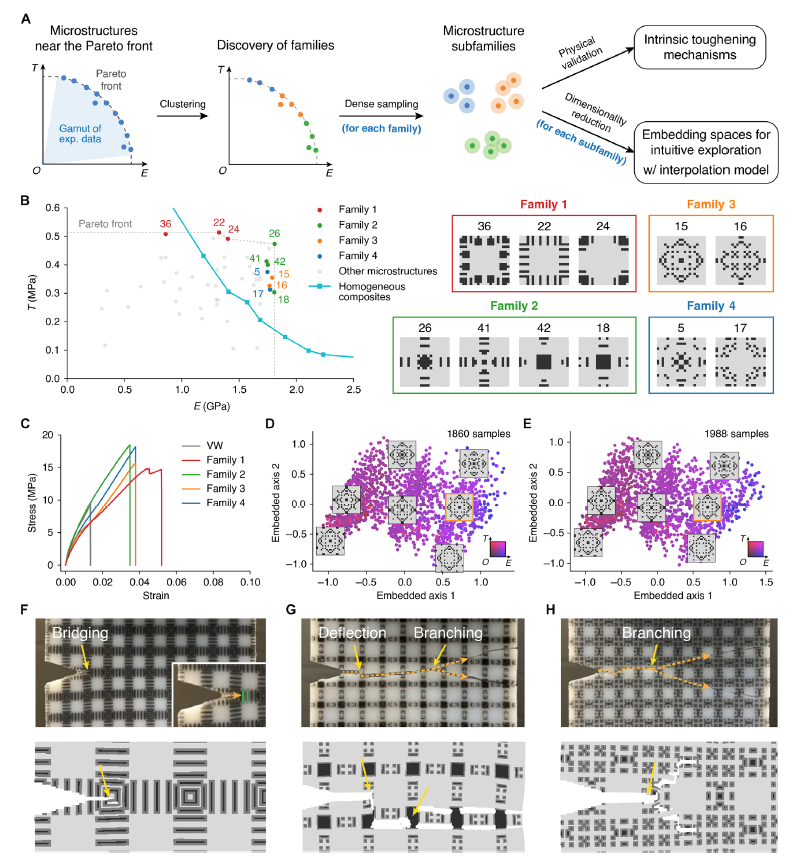

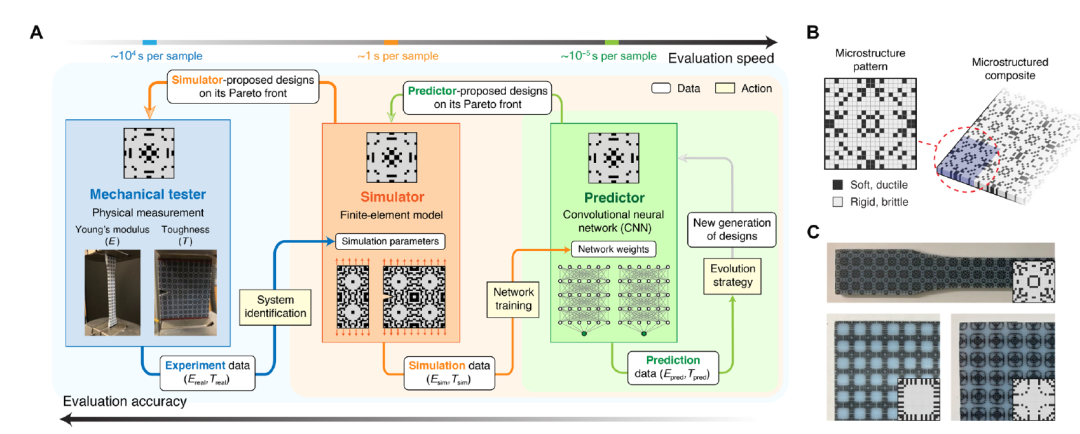

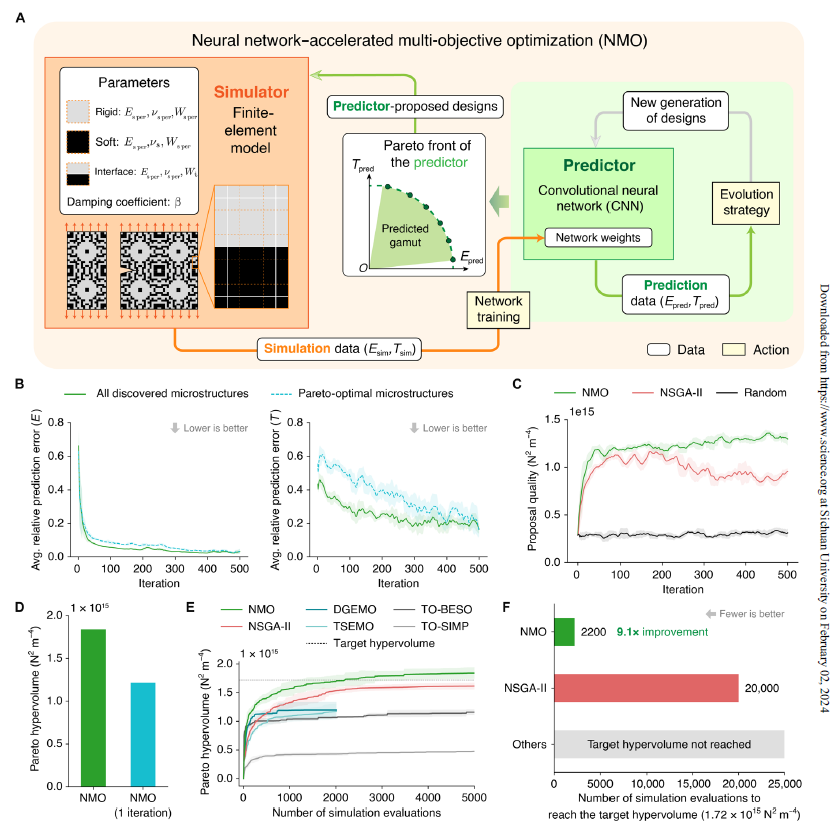

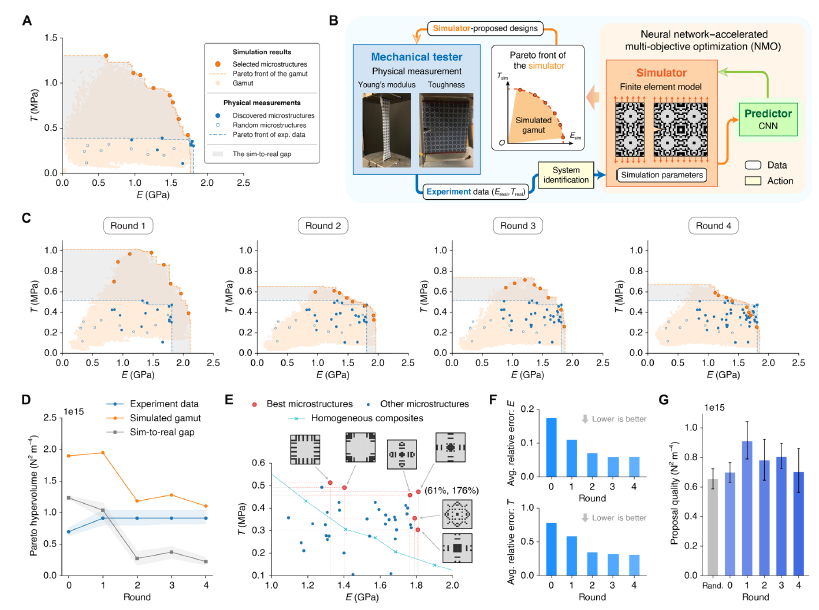

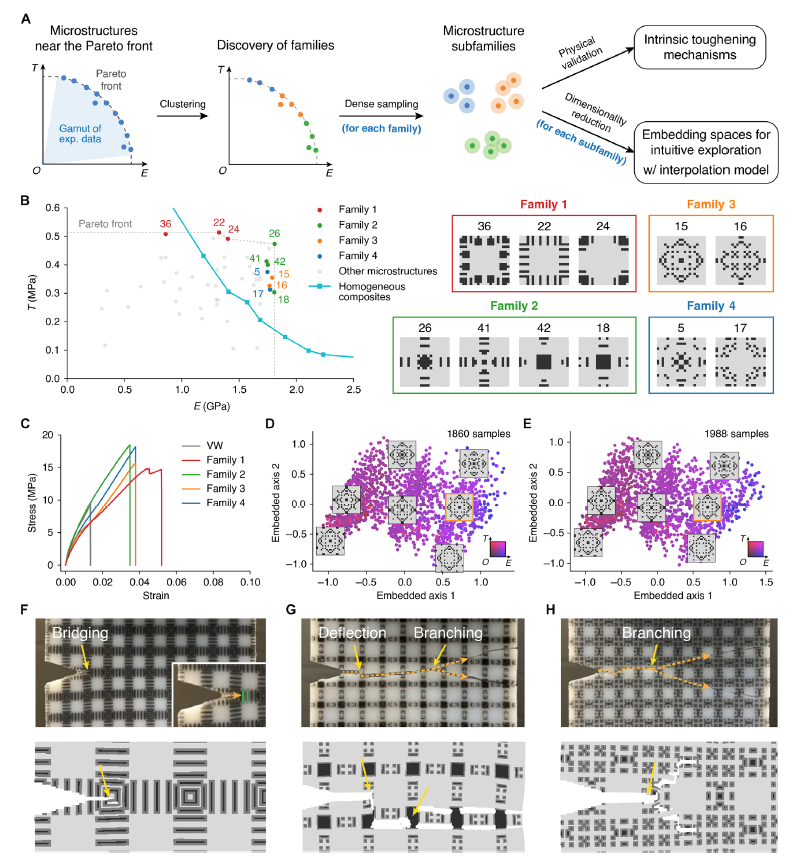

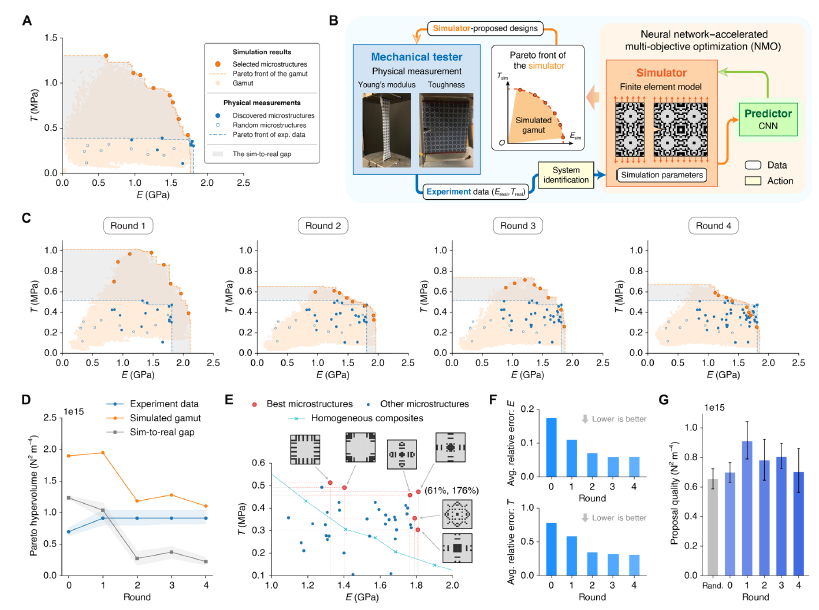

图1展示了提出的嵌套循环工作流程,用于自动发现具有最佳刚度-韧度折衷的微结构复合材料设计。该工作流程集成了机械测试仪、基于有限元方法(FEM)的模拟器和基于卷积神经网络(CNN)的预测器,它们在评估速度和准确性上存在差异。嵌套循环的全流程有效地提高了样本效率,通过更快的评估器提出设计,然后由更准确的评估器验证,并循环迭代以改进预测器的准确性。在图1中(A)中显示了提出的嵌套循环流程的工作流程。图中箭头指向相反方向表示了从更快评估器到更慢评估器的提议的帕累托最优设计。在图1(B)中展示了一个微结构及其相应的微结构复合材料的示例。微结构通过在二维网格上数字化排列两种基本材料而定义,这些材料具有对比明显的性质。图1(C)展示了制造的微结构复合材料的样本照片,标注了源微结构模式。通过这一方法,研究者成功地解决了微结构复合材料设计中刚度和韧度之间的折衷问题。 同时图2突出了内部循环中神经网络加速的多目标优化(NMO)的关键结果。NMO利用卷积神经网络加速了模型训练和设计提议的过程,通过迭代优化找到模拟帕累托前沿上的微结构设计,具有较高的设计提议质量和更高的样本效率,与其他多目标优化算法相比表现更优。这些结果提出了一种高效的计算方法,可用于解决工程材料设计中的刚度-韧度折衷问题,为微结构复合材料设计和其他领域的计算设计提供了重要参考。 图2. 拟议工作流程的内循环,使用神经网络加速的多目标优化(NMO)。图3展示了提出的工作流程中的外部循环。该循环旨在通过不断地将模拟器的输出与实际测量结果进行匹配,缩小模拟与实际之间的差距,以找到经过实验证实的微结构设计。在第0轮外部循环结束时(图3A),选择了八个从模拟帕累托前沿中发现的 帕累托最优微结构设计,接着作者制作样本并进行了实际性能测试。然而,由于模拟器不包含复杂的材料模型或先进的断裂力学,这些微结构设计的模拟性能与其物理测量结果存在明显差异。因此,外部循环通过系统识别来提高模拟器的准确性,从而尽可能地缩小模拟与实际之间的差距(图3B)。作者对外部循环进行了四轮迭代,并在图3C中展示了实验数据和模拟范围的演变情况。通过图3D定量比较了它们的帕累托的进展。此外,在总共发现的50个微结构中,作者选择了6个设计作为最佳示例,并在图3E中展示了它们的模式。随着每一轮新增八个微结构,模拟器的准确性随时间增加,如图3F所示。有了更高的准确性,模拟器能够在每一轮中提出越来越好的微结构设计,其性能由不断提高的实验的帕累托面积来表征(图3G)。因此,即使使用相对简单的模拟器,作者的流程也能够同时弥合模拟与实际之间的差距,并找到具有经过实验证实的 帕累托最优性能的微结构。  图4展示了通过对发现的帕累托最优微结构进行家族和内在增韧机制分析的结果。首先作者设计了一个分析工作流程,将接近帕累托前沿的微结构分为四个主要家族,并进一步划分为子家族,以研究它们在低维嵌入空间中的模式变化(见图4A)。每个家族的机械性能得到验证,而每个子家族的模式变化则在嵌入空间中进行研究。图4B展示了四个家族的种子微结构及其与均质复合材料相比的机械性能。图4C呈现了每个家族中微结构的代表性应力-应变曲线,展示了这些设计如何在维持可比杨氏模量的同时显著提高抗断裂性能,实现最佳的刚度-韧性权衡。此外,为了直观地探索外观和性能相似的微结构,作者利用训练有素的模拟器生成每个靠近实验帕累托前沿的种子设计的本地范围,并使用机器学习计算低维嵌入空间。最后,作者构建了嵌入空间中邻近模式的插值模型,以生成在密集采样中可能被忽略的模式,从而最终完善了嵌入空间。通过分析测试标本和模拟视频,作者成功地识别了增韧机制,例如桥接、偏转和分支。这些机制抵抗裂纹扩展,并防止在均质复合材料中观察到的干净劈裂的形成。总之,软材料元素通过裂纹钝化提高韧性,而刚性材料元素保持整体连接以保持杨氏模量。作者的工作流程自动找到了平衡两者之间的关键软硬元素,而无需预先了解现有的增韧机制。这些结构特征是通过完全计算方法生成的,而不是通过仿生学或试验性的试错法。 图4. 使用发现的帕累托最优微结构进行家族和内在增韧机制分析。

图4展示了通过对发现的帕累托最优微结构进行家族和内在增韧机制分析的结果。首先作者设计了一个分析工作流程,将接近帕累托前沿的微结构分为四个主要家族,并进一步划分为子家族,以研究它们在低维嵌入空间中的模式变化(见图4A)。每个家族的机械性能得到验证,而每个子家族的模式变化则在嵌入空间中进行研究。图4B展示了四个家族的种子微结构及其与均质复合材料相比的机械性能。图4C呈现了每个家族中微结构的代表性应力-应变曲线,展示了这些设计如何在维持可比杨氏模量的同时显著提高抗断裂性能,实现最佳的刚度-韧性权衡。此外,为了直观地探索外观和性能相似的微结构,作者利用训练有素的模拟器生成每个靠近实验帕累托前沿的种子设计的本地范围,并使用机器学习计算低维嵌入空间。最后,作者构建了嵌入空间中邻近模式的插值模型,以生成在密集采样中可能被忽略的模式,从而最终完善了嵌入空间。通过分析测试标本和模拟视频,作者成功地识别了增韧机制,例如桥接、偏转和分支。这些机制抵抗裂纹扩展,并防止在均质复合材料中观察到的干净劈裂的形成。总之,软材料元素通过裂纹钝化提高韧性,而刚性材料元素保持整体连接以保持杨氏模量。作者的工作流程自动找到了平衡两者之间的关键软硬元素,而无需预先了解现有的增韧机制。这些结构特征是通过完全计算方法生成的,而不是通过仿生学或试验性的试错法。 图4. 使用发现的帕累托最优微结构进行家族和内在增韧机制分析。

总结展望

本文采用了一种全新的、数据驱动的计算方法来解决复杂的材料设计问题。传统上,材料设计通常依赖于手工设计或受生物启发的方法,但这些方法通常受限于人类的知识和经验,并且往往无法全面地探索设计空间。相比之下,本文的方法利用了机器学习和优化算法的强大能力,通过对大量模拟和实验数据的分析,自动发现了最优的微结构设计,实现了优越的性能表现。Beichen Li et al. ,Computational discovery of microstructured composites with optimal stiffness-toughness trade-offs.Sci. Adv.10,eadk4284(2024).DOI:10.1126/sciadv.adk4284。